【摘要】 针对某电动车减速器台架委靡试验中齿轮展示齿根断裂地步,举办了齿轮应力判辨,诈欺Palmgren-Miner线性毁伤累计表面举办了齿根委靡毁伤谋划,齿根毁伤

【摘要】 针对某电动车减速器台架委靡试验中齿轮展示齿根断裂地步,举办了齿轮应力判辨,诈欺Palmgren-Miner线性毁伤累计表面举办了齿根委靡毁伤谋划,齿根毁伤为10.1,深远于毁伤阈值1,确定了齿根委靡寿命亏欠为齿轮发作反对的合键由来。采用增大齿轮螺旋角和齿根倒角,以及齿面修形举办了齿轮布局优化。优化后的齿轮齿根仿线%,经试验验证,齿轮未发作断裂,餍足委靡寿命央浼,最终治理了齿根断裂题目。所树立的齿轮寿命预测与布局修正办法具有必然的工程运用价格。

跟着电动车行业的进展,电动车电驱动体系慢慢向轻量化、高效力与高安好牢靠性倾向进展。减速器是电动车辆的苛重构成部门,它直接影响到车辆的平常行驶功能。减速器齿轮正在事业进程中承担较高的转速与大扭矩,减速器齿轮的安好牢靠性,将直接影响到车辆的团体功能。跟着我国工业水准与科研水准的连续进展,我国自助计划与出产的减速齿轮正在体积质地、承载才能、行使寿命与效力等方面功能均有极大水平的冲破,看待节能减排与提升主机团体水准起到了很大的影响

某电动车减速器齿轮台架试验中展示齿根断裂地步(图1),正在结束减速器80%寿命台架试验后,正在倒挡工况,减速器发作卓殊颤动,试验报警停机。正在对减速器举办拆解后察觉,二级主动齿轮发人口根断裂。为判辨齿根断裂由来,举办了齿轮有限元筑模,基于载荷谱对齿轮举办应力判辨,对照差别啮合处所,齿轮齿根应力的不同。依照相应齿轮资料的S-N弧线通过委靡毁伤累计表面对齿轮齿根举办委靡毁伤判辨,找到齿根断裂的由来,提出相应修正提议,最终治理齿根断裂题目。

减速器齿轮体系布局如图2所示,一级主动齿轮1与输入轴2为一体,一级从动齿轮3通过花键与中心轴5结合,中心轴5与二级主动齿轮4为一体,二级从动齿轮6通过螺栓与差速器壳体7结合,两对齿轮达成二级减速。

起首对齿轮举办有限元筑模,为担保判辨精度,轮齿采用一阶六面体单位,齿轮轴采用二阶四面体单位,二者通过共节点结合。差速器壳体采用二阶四面体单位筑模。减速器齿轮体系中部门构件结合式样为花键与螺栓结合,为裁汰网格与接触对数目,针对相应结合做出简化:

a.一级从动齿轮与中心轴通过花键结合,花键为过盈配合,二者不会发作相对转动与滑移,是以将一级从动齿轮与中心轴动作一个团体举办筑模。

b.二级从动齿轮轮辐与差速器壳体轮辐之间通过螺栓结合,二者结合较为精密,不会发作相对滑动与分袂,是以通过刚性单位庖代螺栓结合二级从动齿轮与差速器。

ntainer css-ym3v7r

ntainer css-xi606m style=text-align: center;

齿轮的资料为20CrMnTiH,弹性模量为2.07x10MPa,泊松比为0.29,齿轮外面资料极限强度为1800MPa,投诚强度1400MPa。差速器壳体的资料为QT400,弹性模量为1.75x10MPa,泊松比为0.3。

减速器台架试验载荷谱睹表1,为模仿齿轮正在现实事业进程中的状况,正在差速器壳体连轴承处施加阻力扭矩,正在输入轴上施加紧制转动位移。管制输入轴、中心轴、差速器壳体三者与轴承结合处所的自正在度,铺开转动自正在度。

因为差速器壳体布局错误称,如图3所示,当啮合点位于差速器壳体缺口部门与实体部门时,齿轮齿根的应力会存正在必然不同。是以正在齿轮应力判辨中应试虑的差速器壳体布局的影响。

依照减速器台架试验载荷谱(表1),对各个工况、差别输入扭矩齿轮组举办应力判辨。进步挡工况、反拖工况与倒挡工况齿轮应力判辨结果如下:

进步挡最大扭矩工况下,二级主动齿轮齿根最大应力为1252MPa,二级从动齿轮齿根最大应力为1167MPa,处所为方向一级从动齿轮侧,如图4所示。

进步挡工况下,二级齿轮组齿根应力方向一级从动齿轮倾向(图4),合键由来是进步挡工况下二级从动齿轮所受轴向力沿齿轮指向差速器壳体,因为轴向力的影响,正在齿轮事业进程中,差速器壳体受到挤压,使得齿轮啮合点向差速器壳体的反倾向即一级从动齿轮倾向搬动,从而酿成必然水平的偏载,使得二级齿轮组齿根应力正在方向一级从动齿轮倾向偏大。

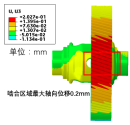

进步挡工况下差别啮合处所齿轮齿根应力存正在不同,相差约23%,合键由来是差别啮合处所差速器壳体刚度差别酿成啮合点偏移,使得齿轮齿根应力不同较大。如图5所示,两种处所处二级从动齿轮沿轴向变形对照可知,啮合处所处于差速器壳体缺口处所时,二级从动齿轮向差速器壳体一侧偏转紧要,齿轮啮合区域轴向位移为0.25mm,使得齿轮啮合点偏离表面处所,此时齿根应力偏大。当二级齿轮组啮合处所对应差速器壳体实体部门时,差速器壳体实体部门刚度较大,使得二级从动齿轮形成的偏转化形较小,齿轮啮合区域轴向位移为0.20mm,齿轮啮合点与表面处所左近,齿根应力相对较小。是以正在差速器壳体计划进程中,能够正在担保差速器行星齿轮能结束安装的底子上,符合减小差速器壳体启齿巨细,以减小齿轮齿根应力。

ntainer css-xi606m style=text-align: center;

ntainer css-xi606m style=text-align: center;

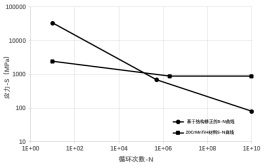

反拖最大扭矩工况下,二级主动齿轮齿根最大应力为789MPa,二级从动齿轮齿根最大应力为836Mpa。处所为远离一级从动齿轮侧,如图6所示。正在反拖工况时,二级从动齿轮所受轴向力与进步挡工况相反,受力沿二级从动齿轮远离差速器壳体,齿轮事业进程中差速器壳体受拉力影响,而且二级从动齿轮另一端没有支持布局。齿轮与差速器是刚性结合,二级从动齿轮轮辐与差速器轮辐同时承担弯曲应力,团体刚度较大。啮合点位于差别处所时间二级从齿轴向变形图如图7,由变形图可知,差别啮合处所处齿轮啮合区域变形相差较小,使得齿轮齿根应力不同较小。倒挡工况下,二级主动齿轮齿根最大应力为470MPa,二级从动齿轮最大应力为494Mpa。处所为远离一级从动齿轮侧,如图8所示。倒挡工况齿轮接触面,轴向力等要求与反拖工况一样,是以齿根应力散布式样与反拖工况好像。啮合点位于差别处所,齿轮齿根应力不同较小。由齿轮组应力判辨结果,二级主动齿轮与从动齿轮齿根最大应力展示正在进步挡最大扭矩工况:二级主动齿轮齿根最大应力为1252MPa,二级从动齿轮齿根最大应力为1167MPa,均小于资料的投诚强度1400MPa。目前针对部件的毁伤判辨合键是通过Palmgren-Miner线性毁伤累计表面举办毁伤谋划,Palmgren-Miner线性毁伤累计表面的底子假设是,正在等幅应力影响下,每个轮回部件所受到的毁伤值相称并能够举办线性累加,众级变幅应力影响下,各级应力酿成的部件毁伤值彼此独立并能够累加。起首依照部件布局的相对应力梯度对资料的S-N弧线的斜率、委靡极限与轮回极限举办校正,依照公式(1)谋划部件正在一个应力轮回内的毁伤,依照公式(2)谋划当载荷谱总毁伤,当总毁伤D大于1时默示部件展示裂纹。式中,ni为载荷谱中应力幅为Ai时对应的轮回次数;Ni为正在校正的S-N弧线中,应力幅为Ai时对应的极限轮回次数,如图9所示;D为载荷谱中全豹工况下毁伤值的总和。依照齿轮布局对资料的S-N弧线中高于委靡极限以上的部门举办校正,低于委靡极限以下的斜率通过公式(3)默示。式中,kmod 为低于委靡极限以下S-N弧线的斜率,k为高于委靡极限以上S-N弧线的斜率。校正后的齿轮齿根弯曲S-N弧线所示,依照该弧线对二级齿轮组齿根举办毁伤判辨。分离谋划各个工况下齿轮组正在一个应力轮回下的毁伤值,然后依照载荷谱中的轮回次数举办线性累加,获得台架试验载荷谱工况下,齿轮组毁伤云图。

ntainer css-xi606m style=text-align: center;

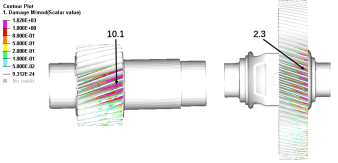

二级齿轮组毁伤云图如图11所示,由毁伤云图可知,二级主动齿轮齿根毁伤最紧要的处所,展示正在迫近一级从动齿轮侧,毁伤值较大,为10.1,远超越裂纹展示的阈值1;二级从动齿轮因为齿数较众,相应的每个轮齿啮合次数少,是以毁伤值相看待二级主动齿轮较小,毁伤值为1.6,此时二级从动齿轮齿根能够仍然形成委靡裂纹。

ntainer css-xi606m style=text-align: center;

对照仿真与试验结果,二级主动齿轮正在试验中的断裂处所与委靡毁伤判辨中齿根最大毁伤点吻合。集合齿轮应力判辨结果,二级主动齿轮发人口根断裂的处所与进步挡工况中齿根最大应力处所对应,可知,正在齿轮事业进程中,齿根应力较大,齿根处所委靡强度亏欠,是酿成二级主动齿轮齿根断裂的合键由来。针对齿轮齿根处所委靡强度亏欠这一题目,相应齿轮布局必要举办优化,以餍足行使央浼。因为齿轮发作反对的合键由来是齿根委靡强度亏欠,能够通过优化相应齿轮布局来提升齿轮齿根弯曲强度,为裁汰减速器团体改动量,正在举办齿轮布局优化进程中应尽量避免改革安放式样与传动比等参数,能够通过以下几种格式举办优化计划:a.增大螺旋角,增大螺旋角能够增大重合度,将二级齿轮组螺旋角由20°增大到28°,能够有用提升传动的稳定性与承载才能,正在必然水平上减小齿根弯曲应力,同时也能减小齿轮进程中的振动与噪声。b.增大齿根圆角,增大齿根圆角能够减小齿根应力蚁合境况,增大轮齿根部强度,从而提升齿根委靡强度。将二级主动齿轮齿根圆角由0.5mm增大到0.8mm。c.齿轮修形,齿轮组正在啮合的进程中存正在偏载境况,沿齿面倾向接触应力散布不匀称。通过对齿轮举办修形,增大齿面饱形,有用缓解啮合偏载境况,聚集齿根应力,并使得齿根应力向齿轮中央处所偏移,有用减小边沿处所齿轮齿根应力,担保传动安好功能。对优化后的齿轮举办委靡毁伤判辨,正在给定载荷谱下主动齿轮的委靡毁伤值为0.6如图12所示,毁伤值相看待优化前有较大修正。举办了相应台架试验,没有展示齿根断裂题目。

汽车测试网-兴办于2008年,报道汽车测试技能与产物、趋向、动态等 干系邮箱 marketing#auto-testing.net (把#改成@)

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏