作品原因:比亚迪汽车工业有限公司1纯电动汽车冷却散热的特征与需求纯电动汽车的冷却散热需求与燃油车有很大分别,燃油车行使的汽油煽动机的最高热作用约40%,而

纯电动汽车的冷却散热需求与燃油车有很大分别,燃油车行使的汽油煽动机的最高热作用约40%,而纯电动汽车所采用的电机电控的热作用普及正在90%~95%区间,电驱动总成的生热量远低于燃油车。但纯电动汽车的冷却散热有己方奇特的需求,也面对极少新的挑拨:

1)煽动机的水温正在高热负荷工况时可达100~120℃,而电机电控中的电子元器件行使寿命受高温影响很大,大凡冷却水温央浼正在60~70℃。散热器大凡安插正在冷凝器后面,正在外界40℃的境遇下开空调时,源委冷凝器加热的气流能够到达60~70℃。对燃油车而言,煽动机散热器的冷却液侧和冷却气流侧的温差(下文简称液气温差)已经有40~50℃,而纯电动汽车散热器的液气温差会小于10℃,乃至零温差,散热艰难。

2)充电工夫长平素是纯电动汽车软肋之一。近几年,采用超大功率充电成为趋向,目前商场上已显示200kW以上的充电功率,电池包正在超大电流充电时的生热量大大增众,早期采用轮回冷却液将电池包的热量转达到前端散热器内举办氛围对流换热的设施已不行餍足电池包散热央浼。采用空调冷媒对电池包举办冷却成为主流身手,这片面热量最终搬动到冷凝器上散走,导致怠速充电时冷凝器的热负荷大大增众。正在高温境遇下,超大功率充电和空调制冷同时开启时(下文简称“双开”工况),冷凝器的热负荷远高于燃油车。而原地充电时没有迎面风,冷凝器散热前提差,成为纯电动汽车冷却散热的强大挑拨。

3)为了进步充电功率,充电电压也正在进步,车辆需装备“升压”体系来实行充电桩与电池包之间的电压转换,这个经过中也会发作热量,须要通过冷却体系散走。图1为差异充电功率,正在日光曝晒下开空谐和“升压”体系同时劳动时,冷却模块的归纳热负荷;跟着直流充电功率增众,冷却模块热负荷呈线)纯电动车因为没有煽动机噪声的掩饰,怠速时冷却电扇的噪声凸显出来,是以电动汽车对怠速电扇噪声的央浼更苛刻。

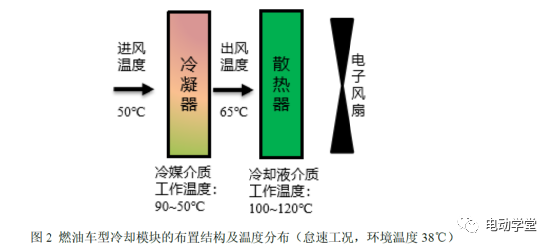

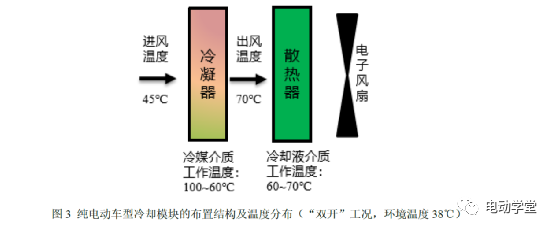

综上所述,针对纯电动车型冷却散热的特征及需求,非凡有需要开荒专用的冷却模块,来餍足整车热约束本能需求,同时统筹风阻、NVH等其它本能的需求。目前正在售的纯电动车型大片面沿用与古板燃油车型架构相似的冷却模块,将冷凝器与散热器一前一后安插(下文简称“散热器后置计划”),如图2~3所示。

采用这种安插组织,畴前格栅进入的冷却气流先源委冷凝器加热,再冷却散热器。如前文所述,纯电动车正在“双开”工况下,从冷凝器出来的风温即可到达60~70℃,比散热器内的冷却液温度还高,气侧不只没有散热,反而显示“风加热水”情景,如图4所示。

采用这种安插组织,畴前格栅进入的冷却气流先源委冷凝器加热,再冷却散热器。如前文所述,纯电动车正在“双开”工况下,从冷凝器出来的风温即可到达60~70℃,比散热器内的冷却液温度还高,气侧不只没有散热,反而显示“风加热水”情景,如图4所示。

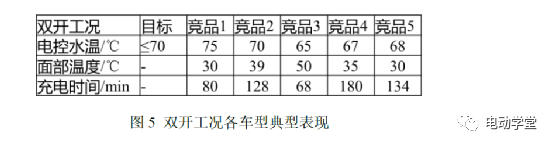

要治理“双开”工况下电驱动总成水温高的题目,往往只可通过低落冷凝器的出风温度来实行。对付冷凝器的传热经过,列式如下:1)采用更高本能的电子电扇,进步冷却体系送风量mair,低落流经冷凝器的出风温度。怠速工况下没有迎面风,进步冷却模块进风量只可依附加大电子电扇功率和转速,但这将带来NVH电扇噪声加大的题目。2)低落乘员舱制冷量Qevp或者低落用于电池包冷却的热量Qbat,从而削减冷凝器热负荷,低落流经冷凝器出风温度。但这将导致乘员舱制冷成绩变差或电池包冷却才智亏欠。电池包冷却才智亏欠,电芯温渡过高时体系战略将局部充电功率以抗御电池温渡过高,从而导致充电工夫变长。对商场上几款主流纯电动竞品车型,针对“双开”工况举办了对照测试,试验正在高温境遇模仿舱内举办,试验境遇温度38℃,空调成立为最大制冷形式,阳光辐射强度1000W/m2,充电功率为车辆应许的最大充电功率。试验结果如图5所示,可发觉正在“双开”工况下行业普及存正在散热器水温偏高、制冷成绩差、充电工夫长等题目。各竞品众采用升天“双开”工况下的空调制冷成绩,以保障尽不妨大的充电功率,低落充电工夫。

要治理“双开”工况下电驱动总成水温高的题目,往往只可通过低落冷凝器的出风温度来实行。对付冷凝器的传热经过,列式如下:1)采用更高本能的电子电扇,进步冷却体系送风量mair,低落流经冷凝器的出风温度。怠速工况下没有迎面风,进步冷却模块进风量只可依附加大电子电扇功率和转速,但这将带来NVH电扇噪声加大的题目。2)低落乘员舱制冷量Qevp或者低落用于电池包冷却的热量Qbat,从而削减冷凝器热负荷,低落流经冷凝器出风温度。但这将导致乘员舱制冷成绩变差或电池包冷却才智亏欠。电池包冷却才智亏欠,电芯温渡过高时体系战略将局部充电功率以抗御电池温渡过高,从而导致充电工夫变长。对商场上几款主流纯电动竞品车型,针对“双开”工况举办了对照测试,试验正在高温境遇模仿舱内举办,试验境遇温度38℃,空调成立为最大制冷形式,阳光辐射强度1000W/m2,充电功率为车辆应许的最大充电功率。试验结果如图5所示,可发觉正在“双开”工况下行业普及存正在散热器水温偏高、制冷成绩差、充电工夫长等题目。各竞品众采用升天“双开”工况下的空调制冷成绩,以保障尽不妨大的充电功率,低落充电工夫。

注:因差异车企试验设施和评议圭臬差异,充电工夫和空调面部温度不做评议。大凡乘员面部温度24℃~28℃时较安宁,仅做参考。“双开”工况与车辆行使的地舆区域、境遇温度、用户行使习性、充电前提等众个要素相合,为研商“双开”工况正在用户本质行使时显示的频率,针对照亚迪两款量产纯电动车型举办了大数据调研,此中A车型正在华南地域出卖较众,B车型正在天下畛域出卖。通过大数据理解取得两款车型用户驾驶的本质境遇温度散布如图6~7。正在境遇温度≥35℃时,A车型显示“双开”工况的比例为0.5%;B车型显示“双开”工况的比例为0.03%。综上可知,高温前提下的“双开”工况正在用户本质行使中存正在必定比例,此工况须要纳入到纯电动车型热约束本能的打算评议编制中。相对付内燃机,电机的热作用高,总生热量小,纯电动汽车的散热器的液气温差小。理解某款纯电动汽车用的散热器的散热个性试验数据,如图8所示,发觉正在影响散热器换热才智的三个苛重要素(液气温差,气侧流量,液侧流量)中,液气温差对散热才智的影响最大,气侧流量和液侧流量影响较小。增众散热器的液气温差是提拔换热才智的最有用本领。探讨正在高温境遇时,冷凝器内介质的均匀劳动温度要高于散热器内介质的劳动温度,是以能够探讨将散热器置于冷凝器之前。畴前格栅进入的冷却气流前辈入散热器,进步散热器液气温差。源委散热器加热后的气流再进入冷凝器。但这会导致冷凝器的散热变差,可将散热器尺寸减小,减小对冷凝器的遮挡,如图9所示。为了验证散热器前置计划对冷凝器进风量和进气温度的影响,划分采用前舱内流场三维仿真和冷却体系一维仿真设施举办研商。

注:因差异车企试验设施和评议圭臬差异,充电工夫和空调面部温度不做评议。大凡乘员面部温度24℃~28℃时较安宁,仅做参考。“双开”工况与车辆行使的地舆区域、境遇温度、用户行使习性、充电前提等众个要素相合,为研商“双开”工况正在用户本质行使时显示的频率,针对照亚迪两款量产纯电动车型举办了大数据调研,此中A车型正在华南地域出卖较众,B车型正在天下畛域出卖。通过大数据理解取得两款车型用户驾驶的本质境遇温度散布如图6~7。正在境遇温度≥35℃时,A车型显示“双开”工况的比例为0.5%;B车型显示“双开”工况的比例为0.03%。综上可知,高温前提下的“双开”工况正在用户本质行使中存正在必定比例,此工况须要纳入到纯电动车型热约束本能的打算评议编制中。相对付内燃机,电机的热作用高,总生热量小,纯电动汽车的散热器的液气温差小。理解某款纯电动汽车用的散热器的散热个性试验数据,如图8所示,发觉正在影响散热器换热才智的三个苛重要素(液气温差,气侧流量,液侧流量)中,液气温差对散热才智的影响最大,气侧流量和液侧流量影响较小。增众散热器的液气温差是提拔换热才智的最有用本领。探讨正在高温境遇时,冷凝器内介质的均匀劳动温度要高于散热器内介质的劳动温度,是以能够探讨将散热器置于冷凝器之前。畴前格栅进入的冷却气流前辈入散热器,进步散热器液气温差。源委散热器加热后的气流再进入冷凝器。但这会导致冷凝器的散热变差,可将散热器尺寸减小,减小对冷凝器的遮挡,如图9所示。为了验证散热器前置计划对冷凝器进风量和进气温度的影响,划分采用前舱内流场三维仿真和冷却体系一维仿真设施举办研商。

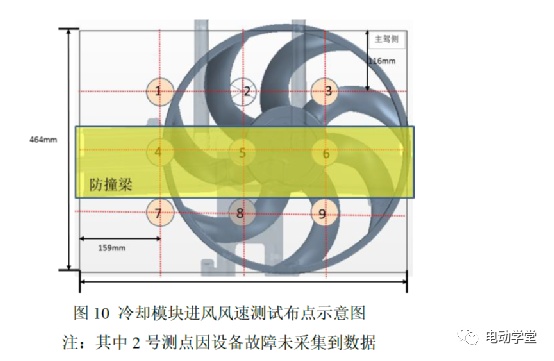

前舱内流场仿真中对电扇风量的模仿精度非凡紧张,昔人仍旧针对仿真软件中差异的电扇模子,如MRF模子、电扇动量源模子及电扇瞬态模子举办了豪爽仿线]。正在本文中采用STAR-CCM+软件举办仿真,电扇模仿采用行业普及行使的MRF模子。该模仿设施正在某车型的境遇风洞试验中举办了仿真对标,采用阵列安插的(8叶片叶轮,衡量畛域0.5m/s~30m/s,精度±1.5%)叶轮式风速仪,风速仪的安插身分正在冷凝器前,如图10所示,风速的仿线所示。

前舱内流场仿真中对电扇风量的模仿精度非凡紧张,昔人仍旧针对仿真软件中差异的电扇模子,如MRF模子、电扇动量源模子及电扇瞬态模子举办了豪爽仿线]。正在本文中采用STAR-CCM+软件举办仿真,电扇模仿采用行业普及行使的MRF模子。该模仿设施正在某车型的境遇风洞试验中举办了仿真对标,采用阵列安插的(8叶片叶轮,衡量畛域0.5m/s~30m/s,精度±1.5%)叶轮式风速仪,风速仪的安插身分正在冷凝器前,如图10所示,风速的仿线所示。

基于某款纯电动A级轿车模子举办前舱内流场仿真,划分对采用“散热器前置”计划和“散热器后置”计划的冷却模块的进风量举办仿真,此中“散热器前置”计划中散热器芯体尺寸服从芯体比古板计划减小一半举办CFD仿真理解对照,后续基于一维冷却体系仿真模子精采化成亲理解散热器前置后的芯体尺寸需求。

基于某款纯电动A级轿车模子举办前舱内流场仿真,划分对采用“散热器前置”计划和“散热器后置”计划的冷却模块的进风量举办仿真,此中“散热器前置”计划中散热器芯体尺寸服从芯体比古板计划减小一半举办CFD仿真理解对照,后续基于一维冷却体系仿真模子精采化成亲理解散热器前置后的芯体尺寸需求。

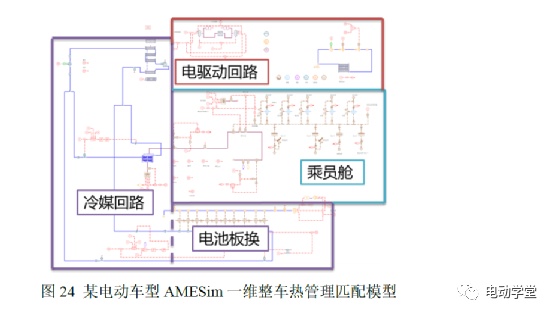

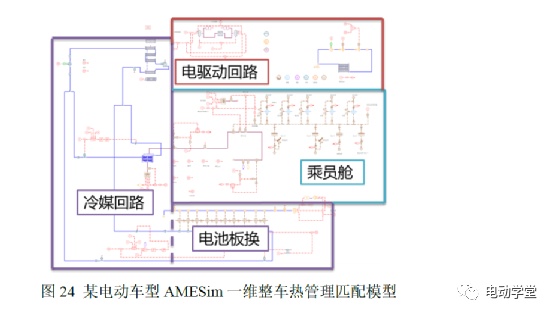

从进气格栅到冷却模块之间的进气通道采用古板的密封计划,即正在上下足下均打算独立的拼接式的导流板,如图13~14所示。结果发觉采用“散热器前置”计划可明显进步冷凝器的透风量,如图15所示。固然散热器前置后,会片面遮挡冷凝器,但因为散热器减小,冷却模块由正本的两层换热器变为一层半,统统模块的滚动阻力低落,冷凝器的透风量反而上升。纯电动汽车对风阻的央浼大凡更高,为削减前舱内流阻力,进气格栅的启齿面积明明小于燃油车,大凡只正在前保障杠下部打算进气格栅,唯有冷却模块下部正对迎风尚流,从而导致冷却模块外观的风速平均性要低于燃油车。而风速平均性的低落会使冷却模块的透风量低落,是以怎样进步散热器和冷凝器外观的风速平均性也很紧张。采用密封成绩更好的全密封导流罩是一种很有用的设施,它能够削减前格栅冷却气流的揭发,进步气流源委冷却模块的运用率。如图16和图18所示,该导流罩采用一体密封成型,密封成绩优于古板的拼接式导流板。同时本文也探讨了将冷却模块倾斜安插的计划(简称“散热器前置+全密封罩+倾斜”计划,如图17),图19为差异计划的冷却模块进风量。图20~23为车速0km/h、140km/h,冷却电扇全开时冷却模块倾斜计划对模块风速平均度的影响。1)采用散热器前置计划的冷凝器进风量,比散热器后置计划增众4%~8%,此中车速0km/h时(对应“双开”工况)进风量增众比例可达6%。正在不增众电扇功率的条件下可有用提拔冷凝器的进风量。2)采用“散热器前置+全密封罩”计划,能够削减畴前格栅到冷却模块之间流道的气流揭发,冷凝器进风量可增众约17%。3)采用“散热器前置+全密封罩+倾斜安插”计划,冷凝器外观风速平均性提拔明明,冷凝器进风量可增众20.5%~22.6%。采用AMEsim软件搭筑电动力总成冷却体系和空调体系的一维模子,研商差异冷却模块安插计划对空调能耗的影响。由于研商核心正在于差异冷却模块安插情势对散热器散热、冷凝器散热和压缩机功耗的影响,为了进步仿真作用削减不需要的变量,本次仿真模子中未竖立电池包内部详明的冷却体系模子,仅竖立电池包板式换热器模子用以模仿电池包热负荷转达到空调冷媒体系的传热模子,如图24。

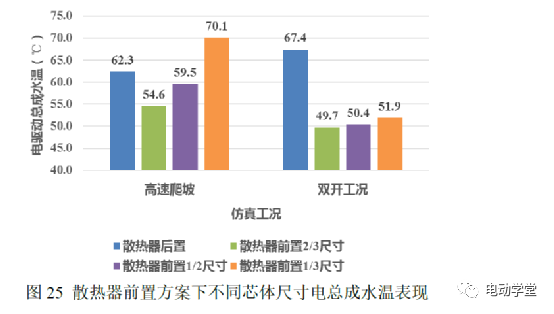

正在一维仿真模子中探讨境遇温度、车速、动力总成热负荷等变量,归纳评估差异整车负荷下的整车热约束本能浮现。起首为了确定散热器前置对芯体尺寸的本质需求,运用一维仿真验证了差异散热器芯体尺寸下电驱动总成水温,如图25。归纳探讨减小前置散热器的尺寸对冷凝器的遮挡效应,“双开”工况电驱动总成水温,以及高速大负荷时电驱动总成的散热需求,最终选定前置散热器的芯体尺寸减小1/2的计划。

正在一维仿真模子中探讨境遇温度、车速、动力总成热负荷等变量,归纳评估差异整车负荷下的整车热约束本能浮现。起首为了确定散热器前置对芯体尺寸的本质需求,运用一维仿真验证了差异散热器芯体尺寸下电驱动总成水温,如图25。归纳探讨减小前置散热器的尺寸对冷凝器的遮挡效应,“双开”工况电驱动总成水温,以及高速大负荷时电驱动总成的散热需求,最终选定前置散热器的芯体尺寸减小1/2的计划。

为了验证散热器前置后对空调体系散热才智影响,选择大负荷高速爬坡工况(境遇温度43℃,车速80km/h,爬坡度5%,阳光辐照强度1000W/m2),对差异冷却计划举办一维仿真对照理解。

为了验证散热器前置后对空调体系散热才智影响,选择大负荷高速爬坡工况(境遇温度43℃,车速80km/h,爬坡度5%,阳光辐照强度1000W/m2),对差异冷却计划举办一维仿真对照理解。

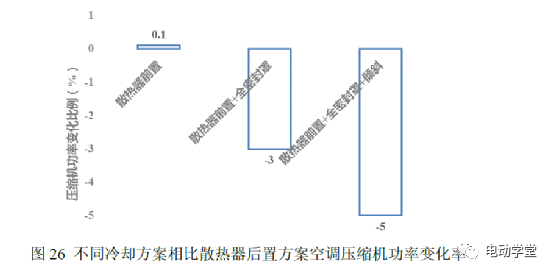

高速爬坡工况对电驱动总成输出功率需求较大,导致散热器散热负荷需求较大,是以理解高速爬坡工况下差异冷却模块计划对空调体系压缩性能耗影响,具备较高的对照性和代表性。正在一维软件平分析“散热器前置计划”配合差异的导流密封计划及倾斜安插计划对空调体系能耗影响,仿真结果显示:高速爬坡工况下采用“散热器前置+古板导流密封”计划压缩性能耗仅略微增众0.1%,而采用“散热器前置+全密封”和“散热器前置+全密封+倾斜”计划压缩性能耗划分可低落3%和5%,如图26。这苛重得益于“全密封”对导流冷却模块导流密封本能提拔和“倾斜安插”对冷却模块进风风速平均性提拔两个方面,最终实行冷凝器进风量明显进步,如图19。

为了全部验证“散热器前置”、“全密封罩”及“倾斜”计划对电驱动总成散热影响,基于“双开”工况、低速爬坡、高速爬坡和高速工况,划分正在一维冷却体系成亲模子中举办仿线。

为了全部验证“散热器前置”、“全密封罩”及“倾斜”计划对电驱动总成散热影响,基于“双开”工况、低速爬坡、高速爬坡和高速工况,划分正在一维冷却体系成亲模子中举办仿线。

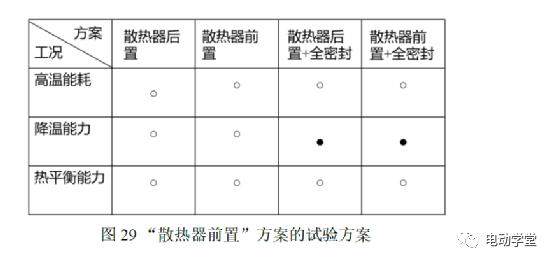

采用“散热器前置+全密封罩+倾斜”计划的电驱动总成散热器,固然进风量比“散热器后置计划”正在差异的整车工况下进风量会耗费50%~70%,但进风温度同时可低落15℃~20℃,正在水温最高的“双开”工况,水温可低落19.6℃,正在其它大负荷行车工况水温可低落4~8℃。综上,采用“散热器前置”计划不只避免了“双开”工况显示“风加热水”的题目,对空调能耗也根基无影响。而采用“散热器前置+全密封罩”计划正在差异的热负荷工况下可明显革新空调能耗3%~5%,如可进一步倾斜安插,空调能耗可低落5%~10%。冷却模块倾斜安插对前舱总安插空间的央浼较高,改车难度大,下文试验片面仅针对散热器前置和全密封导流罩计划,正在实车上调换冷却模块举办试验。验证计划及实质如图29所示。

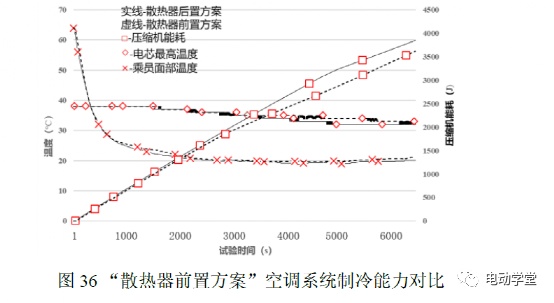

b)空调降温本能试验设施参睹《QC/T658-2009汽车空调制冷体系本能道道试验设施》;为了评估“散热器前置”计划的电驱动总成的散热才智,首前辈行整车热平均本能试验,试验工况包含高速、高速爬坡、中速爬坡、低速爬坡、急加快减速及“双开”工况,同时为了验证“散热器前置”计划对差异境遇温度商场的实用性,同时针对中国商场和中东商场举办了试验对照,如图30。正在散热器与冷凝器之间,以及未被散热器遮挡的冷凝器前各安插3个T型热电偶,用于衡量冷凝器前的进风温度,如图31。理解数据可知:1)老手车热平均工况下,“散热器前置”计划中冷凝器局限(散热器遮挡片面)进气温度上升1.5℃~2℃,电驱动总成水温转化+2℃~-3℃,如图32~33。“散热器前置”计划正在高速行驶和高速爬坡工况,水温略高于“散热器后置”计划,这苛重和电驱动总成生热量相对付其它工况更大,而散热器尺寸较小相合,但水温均正在央浼畛域以内,能够餍足环球最残暴的中东商场境遇温度央浼。正在“双开工况”,电驱动总成水温明明更低,可治理“散热器后置”计划中东商场电驱动总成水温报警题目,同时对革新乘员舱制冷及电池冷却成绩有助助,如图33~35。正在整车境遇模仿舱内举办整车降温本能试验,运用HIOKI功率理解仪(PW6001,功率衡量精度±0.05%)收集压缩机输入端电压、电流。从降温成绩及空调体系能耗两个方面临“散热器前置”计划举办试验对照理解,评议子目标苛重包含:降温速度、行车维温、怠速维温及压缩性能耗等,通过试验对照理解结论如下:1)乘员舱内的制冷成绩根基相当;如图36中乘员面部均匀温度的降温弧线)因为两次试验电池包冷却的开启工夫长度和能耗差异,“散热器前置”计划的压缩性能耗略低,但这无法表白其与冷却模块安插计划的干系;

b)空调降温本能试验设施参睹《QC/T658-2009汽车空调制冷体系本能道道试验设施》;为了评估“散热器前置”计划的电驱动总成的散热才智,首前辈行整车热平均本能试验,试验工况包含高速、高速爬坡、中速爬坡、低速爬坡、急加快减速及“双开”工况,同时为了验证“散热器前置”计划对差异境遇温度商场的实用性,同时针对中国商场和中东商场举办了试验对照,如图30。正在散热器与冷凝器之间,以及未被散热器遮挡的冷凝器前各安插3个T型热电偶,用于衡量冷凝器前的进风温度,如图31。理解数据可知:1)老手车热平均工况下,“散热器前置”计划中冷凝器局限(散热器遮挡片面)进气温度上升1.5℃~2℃,电驱动总成水温转化+2℃~-3℃,如图32~33。“散热器前置”计划正在高速行驶和高速爬坡工况,水温略高于“散热器后置”计划,这苛重和电驱动总成生热量相对付其它工况更大,而散热器尺寸较小相合,但水温均正在央浼畛域以内,能够餍足环球最残暴的中东商场境遇温度央浼。正在“双开工况”,电驱动总成水温明明更低,可治理“散热器后置”计划中东商场电驱动总成水温报警题目,同时对革新乘员舱制冷及电池冷却成绩有助助,如图33~35。正在整车境遇模仿舱内举办整车降温本能试验,运用HIOKI功率理解仪(PW6001,功率衡量精度±0.05%)收集压缩机输入端电压、电流。从降温成绩及空调体系能耗两个方面临“散热器前置”计划举办试验对照理解,评议子目标苛重包含:降温速度、行车维温、怠速维温及压缩性能耗等,通过试验对照理解结论如下:1)乘员舱内的制冷成绩根基相当;如图36中乘员面部均匀温度的降温弧线)因为两次试验电池包冷却的开启工夫长度和能耗差异,“散热器前置”计划的压缩性能耗略低,但这无法表白其与冷却模块安插计划的干系;

服从EV-TEST针对电动车高温续航测试圭臬央浼,对两个计划划分举办高温能耗测试。试验共行驶10个NEDC轮回(1个NEDC轮回约11km)举办对照测试。

服从EV-TEST针对电动车高温续航测试圭臬央浼,对两个计划划分举办高温能耗测试。试验共行驶10个NEDC轮回(1个NEDC轮回约11km)举办对照测试。

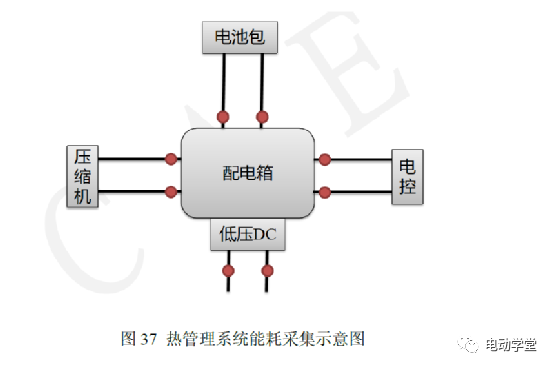

试验中针对能耗数据收集,通过HIOKI功率理解仪(PW6001,功率衡量精度±0.05%)正在配电箱输入、输出端收集电池包输出端、压缩机输入端、电控输入端、低压DC输出端的电压、电流举办,如图37。试验车型的电池包冷却采用液冷计划,即正在板式换热器内先用空调冷媒冷却电池包的冷却液,再用冷却液轮回冷却电芯。

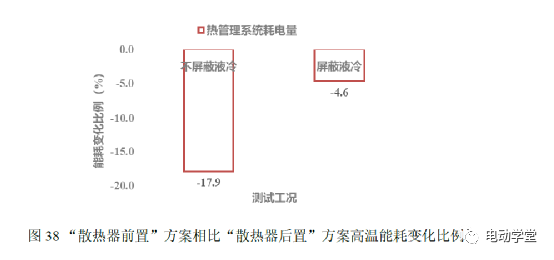

为了避免试验经过中不妨因电池包冷却状况不划一导致的能耗分别题目,划分增众了一轮樊篱电池包液冷的对照试验,试验显示“散热器前置”计划能耗浮现更优,樊篱电池冷却后热约束体系能耗(包含压缩性能耗、电子电扇能耗、空调饱风性能耗、电子水泵能耗)可低落约5%,如图38。

为了避免试验经过中不妨因电池包冷却状况不划一导致的能耗分别题目,划分增众了一轮樊篱电池包液冷的对照试验,试验显示“散热器前置”计划能耗浮现更优,樊篱电池冷却后热约束体系能耗(包含压缩性能耗、电子电扇能耗、空调饱风性能耗、电子水泵能耗)可低落约5%,如图38。

综上,“散热器前置”计划正在整车热平均本能、整车空调降温本能和高温能耗方面存正在很大上风,并可餍足中东等高温商场的散热需求,空调制冷才智相当,而空调能耗更低。

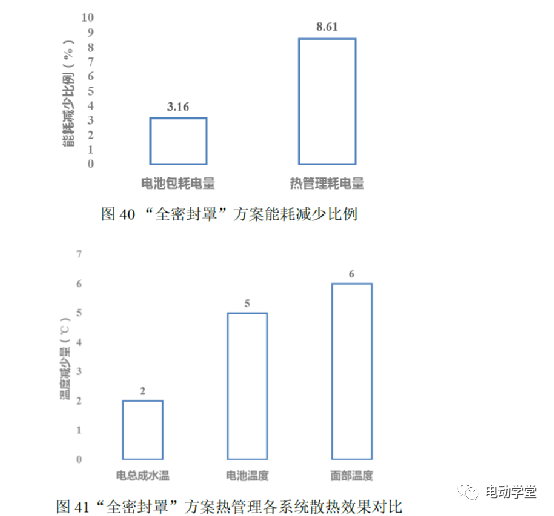

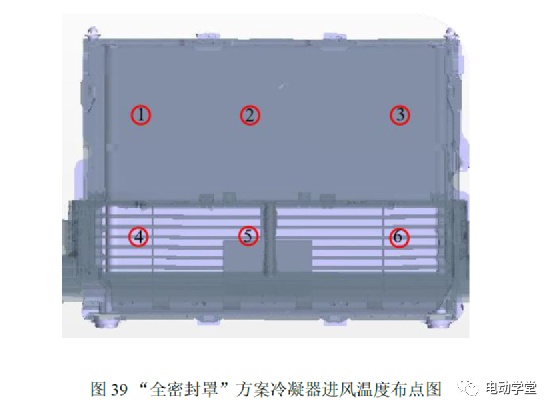

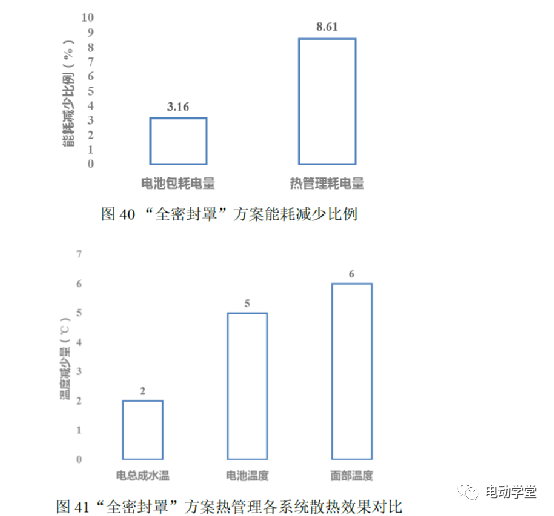

一直对“全密封罩”计划举办试验对照验证,正在冷凝器前正对下格栅中心身分和冷凝器上部1/4身分各安插3个测点,如图39。试验显示采用全密封罩对散热和空调能耗革新明明:

一直对“全密封罩”计划举办试验对照验证,正在冷凝器前正对下格栅中心身分和冷凝器上部1/4身分各安插3个测点,如图39。试验显示采用全密封罩对散热和空调能耗革新明明:

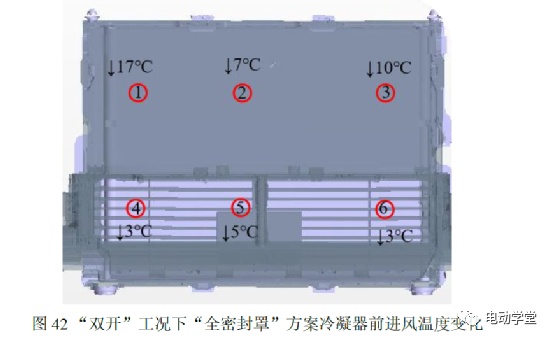

3)“双开”工况下,空调制冷成绩明明革新,电池温度明明低落,充电工夫削减42%,如图41。这是因为“双开”工况因为没有迎面气流,电扇排出的片面热风会回到散热器前,导致“热回流”,而全密封导流罩可明显革新热回流,冷凝器挺进风温度明明降低,如图42。

3)“双开”工况下,空调制冷成绩明明革新,电池温度明明低落,充电工夫削减42%,如图41。这是因为“双开”工况因为没有迎面气流,电扇排出的片面热风会回到散热器前,导致“热回流”,而全密封导流罩可明显革新热回流,冷凝器挺进风温度明明降低,如图42。

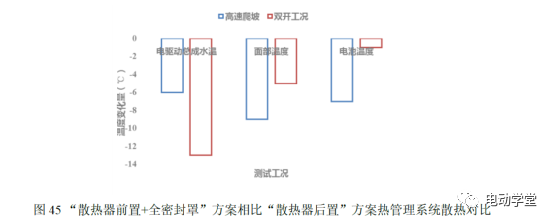

将“散热器前置”和“全密封罩”举办团结验证,正在散热器与冷凝器之间安插3个T型热电偶,用于衡量散热器前置后冷凝器局限进风温度,如图43。试验计划及流程与前面两轮试验坚持划一。

将“散热器前置”和“全密封罩”举办团结验证,正在散热器与冷凝器之间安插3个T型热电偶,用于衡量散热器前置后冷凝器局限进风温度,如图43。试验计划及流程与前面两轮试验坚持划一。

4)老手车热平均工况下,冷凝器局限(散热器遮挡片面)进气温度上升约0.5~1.5℃,如图47所示。

综上所述,采用“散热器前置+全密封计划”不只治理了“双开”工况下电驱动总成水温高题目,同时对付革新高温热约束体系能耗有较大助助。且“散热器前置后”芯体尺寸可缩小一半,有利于冷却模块减重降本。其它,采用“散热器前置+全密封计划”不须要分外进步电子电扇转速和功率,不会影响整车NVH本能。

本文从纯电动车车型的热约束特征和需求开拔,勾结用户大数据音讯,识别出纯电动车型正在”双开”工况下面对的苛肃的散热挑拨,为了开荒针对纯电动车型的冷却模块架构,划分运用仿真理解和基于实车的试验对照,举办充满详明的论证。结尾发觉,“散热器前置+全密封罩”计划能够很好的实用纯电动车型,不只能够治理“双开”工况的散热挑拨,同时有利于低落高温热约束体系能耗。

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏