0绪言 有限元仿真技能能够对电池PACK机合的安排供给牢靠的理会要领和表面按照,再安排初期就提出或者存正在的缺陷及优化偏向,从而提升了动力电池产物的开拓成果以及安适系数 。 目前看待电池包挤压职能的商酌,国内少许学者睁开了少许查究性的商酌 。 正在对某电动汽

有限元仿真技能能够对电池PACK机合的安排供给牢靠的理会要领和表面按照,再安排初期就提出或者存正在的缺陷及优化偏向,从而提升了动力电池产物的开拓成果以及安适系数。

目前看待电池包挤压职能的商酌,国内少许学者睁开了少许查究性的商酌。正在对某电动汽车电池包挤压仿真理会,对电池包的挤压要领,仿真的格式举行了片面商酌,对电池包的板滞机合强度举行了仿真,并没有涉及到动力电池包正在挤压流程中产生塑性大变形及质料断裂等情状。

因而本文首要针对动力电池包的挤压流程中产生重要挤压变形的情状举行了有限元仿真的商酌,而且举行了有限元仿真的试验对标,提升动力电池包仿真理会实在凿性和实用范畴。1模子的作战

1.1.1几何模子的作战本文所商酌的电池包PACK机合首要是由上盖板,下箱体、模组、水冷编制、电器联接部件及电池解决编制等构成。上盖板为SMC复合质料,下壳体采用6061高强铝型材拼焊,模组安设不才壳体上,全体动力电池包总重量约355kg,几何模子如图1所示。

1.2质料的选用电池模组采用弹性质料模子,下箱体及内部固定支架等金属部件均采用弹塑性质料模子。各零部件质料的力学职能参数,睹表1所示。各金属部件的质料数据均由实质样件测试获取,模组质料职能由模态对标等效法获取。

1.3质料作怪失效原则的选用因为动力电池包挤压试验流程中,壳融会大批开裂,然而正在照料模子产生塑性大变形及质料断裂题目时,经典的试验与理会要领会失效,然则有限元要领不妨获胜处置这类题目,因而本文首要采用了Abaqus软件里供给的累计毁伤与失效质料原则的有限元法来仿真动力电池包的挤压试验。

ABAQUS中有四种初始断裂原则(1)正在高应变速度下变形时,有shear failure和tensile failure;;(2)看待断裂延性金屈:能够选用韧性原则(ductile criteria)和剪切原则(shear criteria);(3)看待缩颈担心宁性能够行使(饭金)FLD、FLSD、M-K以及MSFLD;(4)看待铝合金、镁合金以及高强钢正在变形流程中会呈现差异机制的断裂,或者会将以上原则连合起来举行行使。本文内所采用的是韧性断裂原则(DUCTLLE,即带有应力三轴度的断裂原则),因为动力电池包挤压流程中,挤压柱挪动较舒徐,因而本文的仿真理会采用的是准静态动力学仿真,暂不研讨应变率的影响。2挤压仿真要领实在定

正在GB/T31467.3-2015模范内提出的各项安适职能测试中,动力电池产物的挤压测试是通过率较低的项目。广泛挤压测试央浼以半径为75mm的半圆柱体沿X和Y偏向挤压产物,当挤压力抵达100KN或挤压变形量大于挤压偏向整个尺寸的30%时结束挤压,保待10min后窥探lh,央浼产物正在产生重要挤压变形的情状时无起火和爆炸情景。因为挤压流程中,挤压柱挪动速率较慢,因而本文内采用Abaqus软件准静态理会的显示求解要领,通过扶植的恰当的Mass Scale系数(质料缩放法)来安排仿真预备时长与仿真预备精度间的均衡。

仿线个自正在度,挤压柱开释挤压偏向的自正在度(拘束其余5个自正在度),挤压速率4m/s,挤压隔绝至电池包边梁断裂。

初始模子X向挤压结果如图5所示,挤压力能抵达的最大峰值为87kN,达不到GB/T31467.3-2015央浼的100KN,不满意央浼。图6为X向挤压力抵达峰值时的截面开裂变形云图。

初始模子Y向挤压结果如图7所示,挤压力能抵达的最大峰值为145kN,满意GB/T31467.3-20I5央浼的100kN,但从图8中能够涌现,箱体变形地位与模组件的间隙较小,安排余量不敷。图8为Y向挤压力抵达峰值时的截面变形云图。

通过挤压仿真结果,涌现箱体挤压开裂首要底板与边梁过分区域。因而特别针对该区域各个加紧筋用Tosca举行Topo优化理会,然后连系工程工艺央浼,优化了各加紧筋的安顿及厚度,并对机合过强区域举行减重,计划比照睹图9。

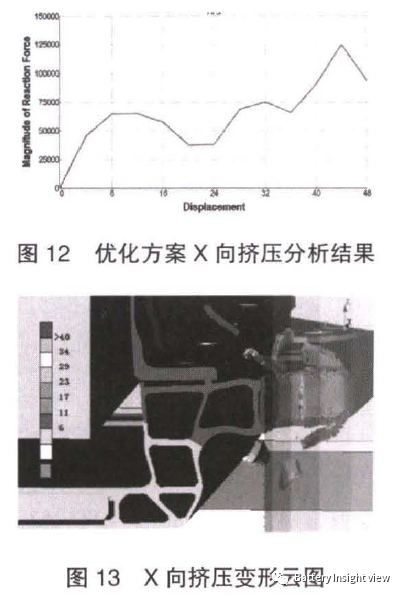

优化模子X向挤压结果如图10所示,挤压力能抵达的最大峰值为135kN,满意GB/T31467.3-2015央浼的100kN。图II为X向挤压力抵达100kN时的截面变形云图。优化模子Y向挤压结果如图12所示,挤压力能抵达的最大峰值为125kN,满意GB/T31467.3-2015央浼的100kN。图13为X向挤压力抵达100kN时的截面变形云图。

为了验证仿线模范对动力电池举行挤压测试。试验结果与仿线所示,从试验与仿真对标结果能够看出,X向与Y向挤压试验竣事后,动力电池PACK均产生了差异水准的开裂,仿真结果与尝试结果相仿性斗劲好,基础能够验证仿真结果实在凿性。试验结果睹图15。

(1)看待动力电池包挤压工况,采用Abaqus仿真软件的塑性金属质料的累积毁伤与失效模子能更为确凿的仿真确实的试验流程,具有较高的参考代价。(2)正在动力电池包的开拓安排初期,使用上述有限元仿真本事对动力电池包机合举行预估,不妨有用低重产物研发本钱和危机,缩短产物开拓功夫。

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏