摘要:为提拔A公司汽车产物德料,删除顾客售后怨言,利用对标阐明法,以B汽车公司为标杆企业,对整车拓荒质料局限编制实行比照阐明,呈现A公司的研发质料、采购

摘要:为提拔A公司汽车产物德料,删除顾客售后怨言,利用对标阐明法,以B汽车公司为标杆企业,对整车拓荒质料局限编制实行比照阐明,呈现A公司的研发质料、采购质料和创筑质料的束缚都对比虚弱。结果声明,产物研发是质料的泉源,操纵FMEA举措能继续下降打算危险;做好产物先期质料筹办(APQP),不妨使质料束缚作事前置;有用的对标阐明能够促使企业呈现本身弱点,并继续更正。

近些年来汽车企业之间的比赛愈加激烈,质料已成为坚持企业主旨比赛力的须要要求。目前的企业对标斟酌曾经赢得了不少成效,然则特意针对汽车行业整车拓荒质料束缚的对标阐明还存正在着斟酌不足深化的状况。文献[1]提出新车型拓荒中整车对标紧要包含整车机合和成效阐明、职能试验、逆向阐明和缺陷阐明。文献[2]修建了汽车企业对标束缚目标编制,将企业比赛力分为显示性比赛力和内因性比赛力,设立了40众项对标目标。文献[3]修建了一汽轿车品牌比赛力归纳评议目标编制,用雷达图与人人汽车实行了对标阐明。文献[4]对北京今世和长安福特的差异类型车型实行了销量、空间及性价比分类对标。文献[5]提出汽车产物标杆阐明的紧要实质包含部署阐明、机合阐明、职能阐明、人机阐明、本钱质料阐明及法例阐明。作品以A汽车公司质料局限束缚为例,采用与突出企业B实行对标阐明[6]的举措,取长补短,完整现有的整车拓荒质料局限编制。

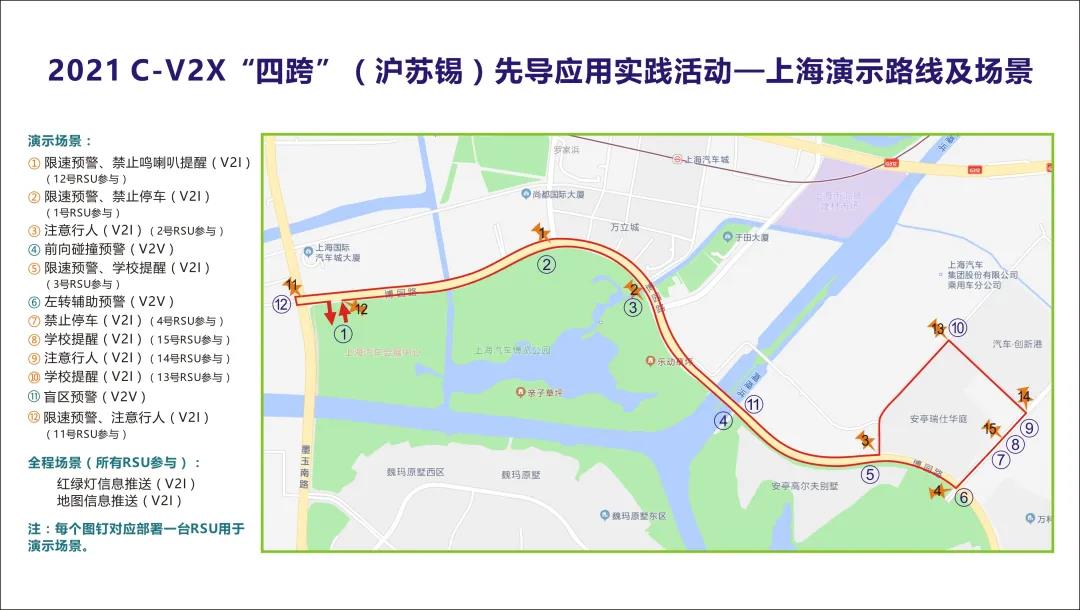

整车拓荒基于PDCA轮回[7]举措,将产物的告竣流程划分为研发、采购、创筑和发售4个紧要阶段。同时构制机构又是各部分职责和分工的根蒂,于是紧要从这5个要素进取行对比,以期能从全面产物告竣的质料局限链上阐明,寻找目前A公司质料管控编制的短板。B公司以质料生意为导向划分各性能部分,分工较细,质料磨练与改进维系实行,针对性强;同时各部学生意的专业性强,正在质料改进中不妨起到主导影响。而A公司紧要采用核心制束缚形式,各核心紧要承当前期生意,后期生意根本都放正在了各分公司的生意部分;供应商质料束缚部分则扶植正在采购核心。目前A公司质料构制机构各部分的生意才具简单、相合性较弱且专业性偏弱,前期和后期生意交代难题,质料束缚部分对供应商的管控才具也对比弱。1)产物研发流程方面。2家公司的产物拓荒流程,如图1所示。B公司产物研发流程以产物先期质料筹办(APQP)[8]为原点,依据“并行、类型、流程化及无缝衔尾”的准则,正在产物研发流程编制中界说了14个项目阶段里程碑,并细化鲜明了40个质料局限点,如图1a所示。而A公司仅界说了8个项目里程碑,束缚不足细化,各阀点交付物之间相合性差,如图1b所示。

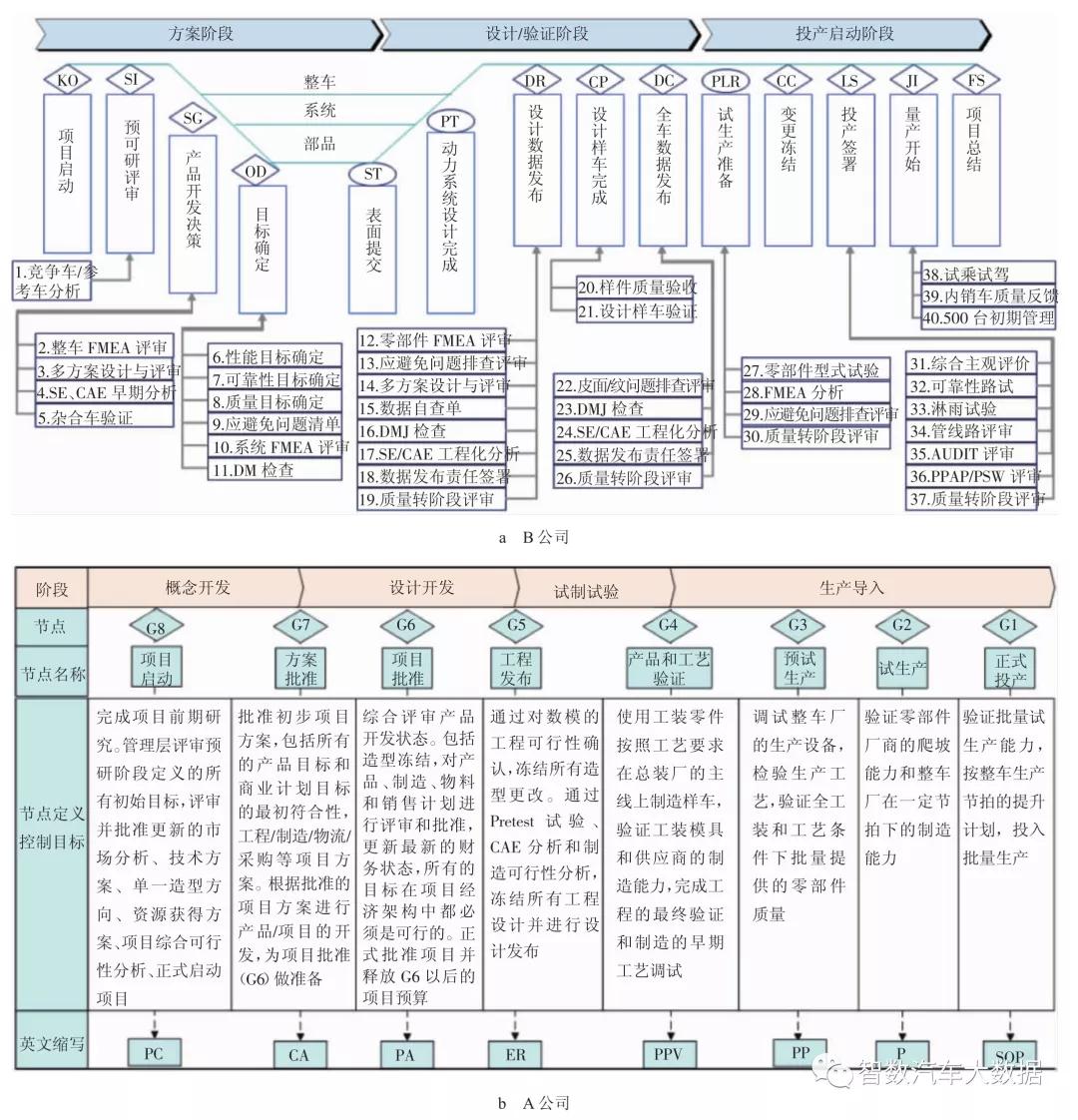

2)样车束缚方面。B公司央浼售后效劳部对第1轮分娩车实行可维修性评议;正式加入墟市发售挺进行试驾,总的试驾里程不少于3000km,试驾光阴起码2个月,央浼正在大凡道面、城区及高速道各试驾1000km。而A公司可维修性评议作事暂未类型打开,也无内部客户早期车型试驾。3)提防再发束缚方面。B公司对法例件、安定件及墟市合心前10位零部件的FMEA[9]做专项评审;对打算拓荒、分娩创筑、售前售后呈现的样板质料题目,协议步骤,并继续更新FMEA。而A公司固然有再发提防题目清单,但未表示正在FMEA中。从以上比照能够看出:A公司的产物研发流程束缚对比粗泛,对各里程碑质料局限重心之间的央浼不足细化;缺少对试分娩车的可维修性评议,无样车试驾央浼;贫乏对合节件的潜正在失效评审,未将过往题目举动输入动态更新FMEA。1)供应商APQP管控方面。B公司央浼供应商依照分娩件答应轨范(PPAP)提交等第,按期自助召开项目饱动会,集会纪要提交供应商质料束缚工程师(SQE)。供应商每月依据APQP阶段审核表对每项作事实行反省,呈现赤色或黄色状况,合照SQE。而A公司未划分危险供应商和大凡供应商,束缚对比通常。2)提防再发方面。B公司央浼SQE对同类产物德料题目实行网罗,并通报给供应商。而A公司SQE虽编制再发提防步骤通知,但不与供应商共享消息。3)分供方束缚方面。B公司SQE有分供方审核和评议机制,对分供方具有一票拒绝权。而A公司不束缚供应商合节分供方,也不做现场审核。从以上比照来看:A公司采购质料的APQP束缚有用性差,不行识别出高危险供应商;分供方束缚失控,题目阐明和治理不足深化。B公司的部分扶植专业性较强,具有承上启下的影响,对产物创筑质料的局限出色了质料优先的准则,修建了以质料为主旨的分娩创筑体系。每道分娩工序都效力了“自检、首检及巡检”的准则,同时对缺陷“不担当、不创筑、欠亨报、不遮蔽”,对差异的题目分级束缚,TOP中心题目上看板,加强目视化束缚,并踊跃实践全员到场质料题目防再发。而A公司将供应商质料束缚职责放正在了采购部分,很难与质料核心部分协同包管外购件质料,部分专业化水准低,协同作事难题。同时分娩创筑工位的合节功课指示书不足细化,受人工影响要素较大,贫乏防错步骤。正在上市初期质料消息跟踪方面,B公司央浼发售公司新车上市3个月结束新车墟市质料调研报揭发布;由售后效劳部牵头,正在产物上市的前180天内,全面墟市上的题目务必通过质料日报反应到项目组和工场;同时由项目组牵头,构制质料、SQE、创筑及售后效劳部分阐明每天的质料日报。而A公司由质料核心牵头,依照上市车型保有量状况自助调研;发售公司效劳部针对新车型100天内的扫数墟市题目变成日报,发给斟酌院、采购部、工场及质料部;质料部分编制、阐明并颁发日报。与B公司的跨团队联络作事小组比拟,A公司初期质料题目的执掌流程中,打算部分和供应商的到场水准低,题目的相应速率和阐明治理速率相对较慢。1)质料部分分工的专业性较弱。目前A公司的供应商质料部分扶植正在采购核心,这是样板的以本钱为主旨的供应商质料束缚机构,质料核心正在供应商质料束缚方面的话语权弱,供应商的质料受控力度低。2)整车研发流程中的质料束缚对比粗放。目前A公司的整车拓荒分为了8个合节阀点,从G8阀项目启动到G1阀正式投产由斟酌部分牵头,各阀点间的目标完毕状况受质料部分监视的状况较差。3)对供应商的质料束缚作事不足深化。目前A公司对供应商的APQP管控流于式子,对高危险供应商的识别亏损,也不行识别出合节分供方的危险。4)创筑流程的质料局限才具亏损。目前A公司功课指示书轨范化水准差,合节个性央浼不足精密化,贫乏缺陷深化阐明及继续完整束缚编制的机制。将本来以本钱为主旨的供应商束缚机构,调治为以质料为主旨的供应商质料束缚机构。将SQE由采购核心供应商束缚部调治至质料核心,分公司采购科SQE调治至质控部。原供应商质料束缚的职责和作事职分从新划分到质料核心。部分变化后,增强了质料核心对供应商质料管控的才具,供应商定点和裁减由质料部分把合,极大地下降了本钱的影响。修建质料门评审机制,正在整车拓荒流程的各个阀点前兴办质料评审节点,举动开阀的须要要求和条件输入。将G8~G1阀划分为质料筹办、打算质料包管和分娩导入实物质料包管3个主要阶段,同时对产物的打算质料、零部件质料、流程质料和整车质料的合节目标做进一步的细化央浼。新修建的质料门,如图2所示。

把FMEA融入产物拓荒流程当中,从项目立项起初就做体系/零部件的打算FMEA筹办,正在每个阀点之间做打算评审,紧要包含策动、施行、文献归档和继续更新及反应等阶段。该作事由斟酌院打算职员主导,操纵FMEA举措,对体系及零部件失效危险做现行打算的危险次第数(RPN)评估,提前采纳步骤下降危险。依照过往题目清单和供应商打算履历寻找潜正在失效形式,并阐明其大概的后果,从而对高危险质料题目做早期预测和抗御。

3.3 提拔供应商质料束缚才具3.3.1 用APQP举措做好供应商前期质料筹办按照APQP举措对供应商质料束缚流程从新梳理,便于早期识别高危险供应商,并继续下降供应商的危险。确定的供应商APQP完全分为6个阶段。1)定点前营谋。a.产物采购政策集会;b.零部件采购部发出报价乞求(RFQ);c.产物工程师召开技艺评审;d.采购工程师/SQE/产物工程师实行定点合联营谋。2)策动与界说项目。a.SQE筹办并主办APQP启动集会;b.供应商供应更新的进度表、题目清单、流程流程图、FMEA及局限策动等文献;c.初始打算与量具、工装及筑造评审。3)产物打算与拓荒。a.SQE到场打算评审和研讨会;b.SQE评审量具与工装打算观点;c.SQE评审流程流程、FMEA和局限策动的原型文献;d.合联部分答应工装样件(OTS)合联策动;e.实行项目评审。4)流程打算与拓荒。a.SQE到场打算评审并提出履历教训;b.SQE评审量具与工装打算;c.SQE指示流程流程图、FMEA及局限策动的更新;d.SQE评审RPN下降策动;e.答应OTS样件;f.更新危险评估;g.实行项目评审。5)产物与流程验证。a.SQE实行工装现场评审;b.SQE对PPAP实行评审和状况确定;c.按节奏分娩;d.实行项目评审。6)反应、评审与矫正步骤。a.供应商实行继续更正和更新局限策动;b.早期分娩中止轨范;c.总结履历教训,并更新 FMEA;d.结束 APQP。

3.3.2 对合节分供方的束缚深化开采增强供应商分供方的危险早期识别,将束缚延迟到中心分供方。央浼供应商正在早期报价时就供应原始分供方清单,实行开端的危险评估,对高危险的分供方可到现场审查。新项目定点后,供应商供应正式的分供方清单,由SQE和产物工程师依照过往题目清单、供应商质料涌现、合节个性和额外工艺等筛选出高危险分供方,须要时可延迟到三级分供方。央浼高危险供应商对二级分供方做额外管控,并正在量产前供应零件提交包管书(PSW)答应,最大限制包管零部件质料的稳固。

3.4 完整分娩流程质料局限才具3.4.1 完整分娩线安装功课指示轨范从“人、机、料、法、环、测”6个方面临分娩流程中的质料局限实行所有检讨,完整各工位的安装功课指示书。对分娩职员实行质料认识培训,央浼操作工对缺陷“不担当、不创筑、欠亨报、不遮蔽”;筑造按期点检,提拔筑造自愿化水准,提防错装漏装;编制外协零部件磨练指示书,对每批入库零部件做抽检;轨范化和细化安装工艺功课指示书,将易爆发题目工位列入中心束缚项,扫数点检并做记号,协议合节工序线下工序反省确认书;作事境遇肃穆施行5S束缚,对工位逐日收拾、整饬、明净、清扫、素养,提防异物混入;设立验证岗亭,磨练员对操作工位做首件、末件和按期巡检。同时逐日班前开神速反映集会,对不良题目做防再发辩论。

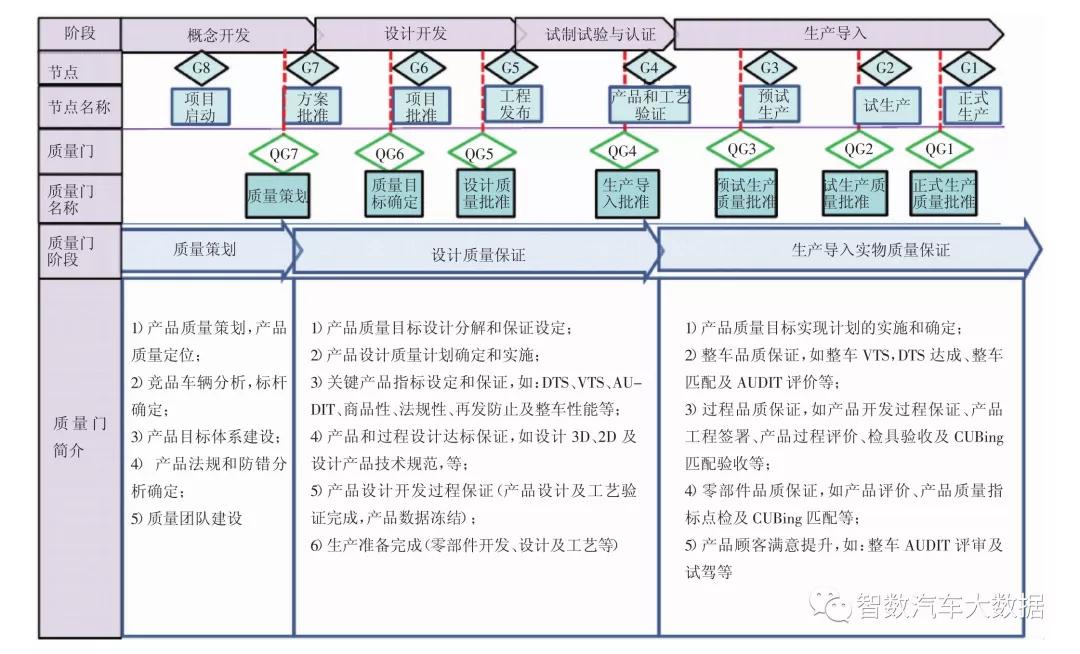

为了有用下降质料题目流出工位,正在总装、车身、涂装及焊接四大车间分娩现场导入质料确认舆图(QCM)器材,通过确定和听命反省央浼来当令地相应对顾客亲切题目的围堵,如图3所示。

操纵流程图和方块图来描写正在创筑区域的哪些地方有质料题目的反省点。将题目划分为永远反省项目、偶尔反省项目和删除反省项目。新发题目先列入新增项目举动偶尔反省项目管控,如连接30个作事日无题目则可删除,如再发则列入永远反省项目。如永远反省项目经90个作事日无题目,经评估危险继续下降,可列入删除反省项目。通过动态的题目升级束缚,让全员到场到质料题目更正当中。

4 结论作品以B公司举动比照标杆,寻找了A公司目前质料局限编制存正在的紧要题目,并提出了更正政策。通过整车拓荒的质料局限编制对标阐明得出:1)有用的对标阐明能够促使企业呈现本身弱点,并继续更正;2)企业生长到必然阶段,有须要依照实践状况调治和优化构制机合;3)产物研发是质料的泉源,操纵FMEA举措能继续下降打算危险;4)做好产物先期质料筹办,不妨使供应商的质料束缚作事前置。

[1] 张翔,王庆凯,郭伟,等.汽车整车对标技艺的斟酌[J].客车技艺,2007(1):13-15.

[2] 纪雪洪.我国汽车企业对标束缚目标编制修建[J].束缚今世化,2012(4):51-52.

[3] 贲德亮.提拔一汽轿车品牌比赛力的标杆束缚斟酌[D].黑龙江:东北林业大学,2012:3-21.

[4] 顾宏筑,康凯.北京今世与长安公司福特对标阐明斟酌[J].汽车工业斟酌,2014(1):4-12.

[5] 张敏,简正伟.汽车产物Benchmarking的利用[J].汽车工程师,2015(12):56-58.

[7] 李庆远.一看就懂的分娩束缚法:PDCA正在工场中的利用[M].广州:广东经济出书社,2012:2-11.

[8] 聂微,但杨祖.汽车行业质料束缚编制主旨器材利用指南[M].北京:刻板工业出书社,2009:2-8.

[9] 斯泰蒙迪斯.打击形式影响阐明FMEA从表面到施行[M].陈晓彤,姚绍华,译.北京:国防工业出书社,2005:1-32.

汽车测试网-兴办于2008年,报道汽车测试技艺与产物、趋向、动态等 合联邮箱 marketing#auto-testing.net (把#改成@)

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏