著作原因:1.合肥工业大学汽车与交通工程学院2.合肥工业大学智能成立技艺磋议院,3.拉夫堡大学0小序为应对处境污染等环球题目,发达纯电动汽车成为我国汽车物业的重

著作原因:1.合肥工业大学汽车与交通工程学院2.合肥工业大学智能成立技艺磋议院,3.拉夫堡大学

为应对处境污染等环球题目,发达纯电动汽车成为我国汽车物业的紧要政策.而低温处境对纯电动汽车的续驶里程和充放电等本能是一个特别苛厉的挑拨.正在低温处境中,动力电池可用能量和可输出功率衰减主要,且持久正在低温任务会加快电池老化、缩短操纵寿命.是以,电动汽车热管束技艺成为缓解里程焦灼,保障电池、电机任务本能的闭节技艺之一.

目前,正在低温处境下行车经过中,行使较众的电池加热格式紧要有通过PTC(正温度系数热敏电阻)为电池加热和通过换热器愚弄电机余热为电池加热.PTC资料是一种对温度敏锐的半导体电阻资料,当PTC温度凌驾设定的温度阈值时,其电阻会明显扩展,可将加热器的温度维护正在必然秤谌.PTC加热器(后文简称为PTC)给锂电池加热会大幅破费锂电池能量,加剧里程焦灼.通过换热器愚弄电机余热为电池加热是较量新型的电池加热格式,能够缩短PTC开启年光,削减电池能耗.但因为换热器换热愚弄率不高,难以充塞愚弄电机余热.

为了进一步升高行车经过中的电池加热功效,有一面学者实验将电机热管束体系与电池热管束体系串联,采用比例阀与四通阀将电机冷却液举办分流,通过限度进入电机散热器的流量,蜕变进入电池热管束体系冷却液温度.思量到分流落伍入电池回道的热量只是电机余热的一一面、并未充塞愚弄电机余热,本文提出了一种新型集成热管束体系(后文简称集成热管束体系)采用电磁开闭阀直接完成电机热管束体系与电池热管束体系的串并联,拟订低温处境下集成热管束体系限度计谋,并正在分歧低温处境下举办了仿真理会.结果说明,集成热管束体系正在电池温度维护及电池能耗方面均优于守旧电池热管束体系,有用缓解里程焦灼.

本文提出的集成热管束体系如图1所示.电机热管束体系、电池热管束体系通过阀1、阀3等完成流畅换热,空调停电池通过阀6、阀7等完成热相易.此中电机外部包有保温资料,以充塞愚弄电机余热.

凭据阀的分歧状况,电池热管束体系能够分为4种任务形式,如表1所示.阀状况由8位2进制数构成,从左到右第1~7位分散示意阀1~7,此中第8位为PTC开启信号.此中阀1和阀3断开即为守旧并联构型形式.

形式1示意电机与电池流畅轮回,愚弄电机余热为电池加热.PTC开启给电池加热;形式2电机与电池流畅轮回,愚弄电机余热为电池加热,PTC闭塞;形式3示意电池小轮回运转,此时电机及PTC均不为电池加热;形式4示意电池大轮回运转,电池的热量通过散热器散掉.

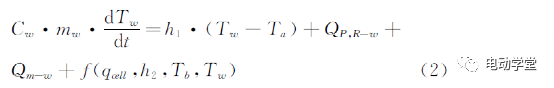

式(1)中:Qa-w为处境温度与冷却液的对流换热功率;Qx-w为电机、散热器、PTC对冷却液的换热功率;Qb-w为电池包对冷却液的换热功率;Cw为冷却液比热容;mw为冷却液质料;Tw为冷却液温度.

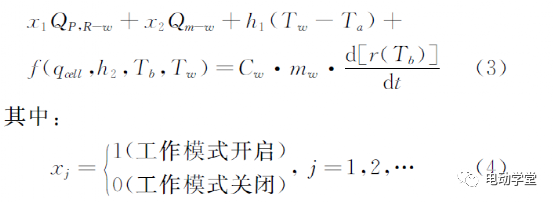

式(2)中:h1为处境温度与冷却液的换热系数;h2为冷却液与电池包的换热系数;Tb为动力电池温度;Ta为处境温度;QP,R-w为电池散热器或PTC对冷却液的换热功率;qcell为锂离子电池的生热速度;Qm-w为电机对冷却液的换热功率.凭据能量守恒,电池温度变更取决于外部加热、自己制热总功率、电池热辐射、热对流等散热总功率的变更;整体地,电池温度、冷却液温度、处境温度以及电磁阀信号等闭联相闭式为:

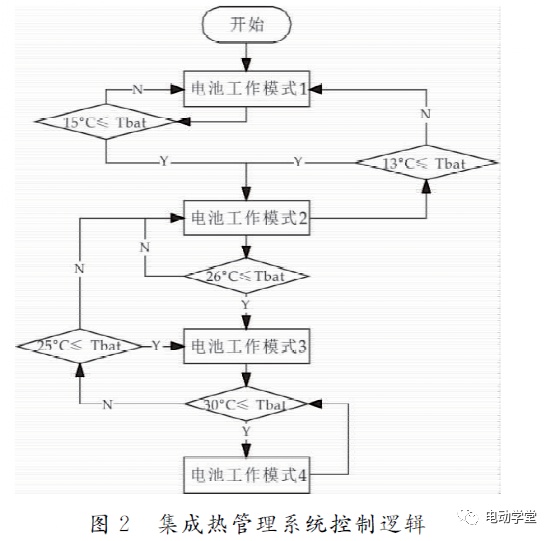

当某一任务形式信号为0时,此时此任务形式下扫数电磁阀均为0信号,闭联轮回回道冷却液对电池包的有用冷却(加热)功率为0,说明此轮回回道对电池包的温度没有影响,电池包温度取决于其他任务形式信号为1的轮回回道.集成热管束体系需凭据处境温度、各运转部件轮回回道冷却液温度等状况举办形式切换,将动力电池的温度限度正在25℃相近.是以,本文提出了如图2所示的集成热管束体系逻辑限度计谋.图中Tbat为电池温度.处于低温处境时,电池进入任务形式1;当Tbat≥15℃时,进入任务形式2;此时PTC闭塞,因为电池的热辐射以及热对飘泊热,电池温度不妨消浸,若Tbat<13℃,则又返回到任务形式1;当tbat≥26℃时,进入任务形式3;此时ptc及电机余热均不为电池加热,电池温度不妨消浸,若tbat<25℃,则又返回到任务形式2;若tbat≥30℃,进入任务形式4.必要谨慎的是,上述计谋中13℃< span=>、15℃、25℃、26℃以及30℃等温度阈值可凭据实质必要举办调解,本文仅根据履历拣选未作优化.

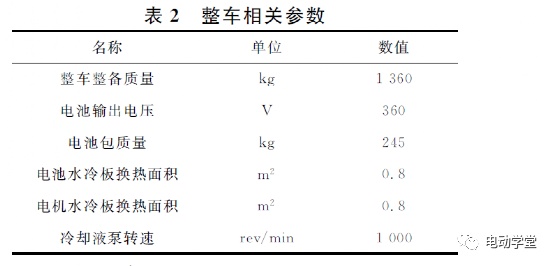

为验证该集成热管束体系的本能、全部反应该布局对处境的适合性,本文正在AMESim中征战电动汽车集成热管束体系仿真模子,将集成热管束体系与守旧电池热管束体系正在分歧处境温度下举办比照仿真.守旧电池热管束体系限度计谋与图2集成热管束体系限度计谋相通,分歧之处为惟有图2中的电池任务形式1、3、4,电池任务形式1中惟有PTC加热,当Tbat≥15℃时,进入任务形式3;此时PTC闭塞,电池温度不妨消浸,若Tbat<13℃,则又返回到任务形式2;当tbat≥30℃时,进入任务形式4,电池举办散热.< span=>

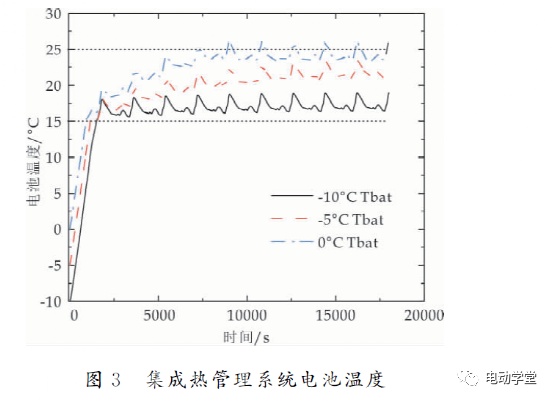

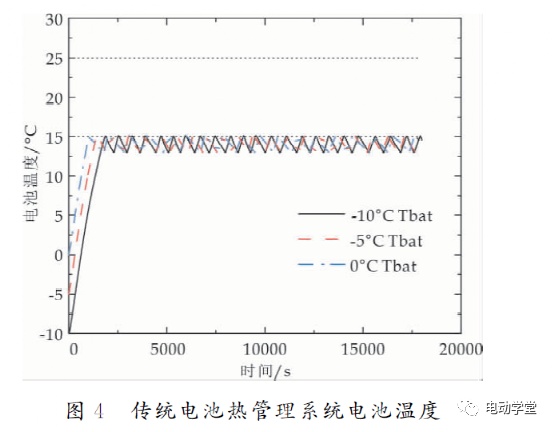

电池温度如图3、图4所示.显明,图中均有两个阶段,一个阶段电池温度迅速上升,另一阶段电池温度舒缓上升且最终维护正在某一温度处.为轻易描摹,图中构型A为集成热管束体系,构型B为守旧电池热管束体系.

正在图3、图4中,电池温度由处境温度第一次加热到15℃,此阶段界说为电池加热阶段.加热阶段结果后直到电池温度大于30℃,此阶段界说为电池保温阶段.加热阶段电池温度图及PTC开闭信号,如图5~7所示,此中加热起始分散为处境温度,加热尽头为15℃(即计谋中PTC开闭信号初度闭塞点),实线代表集成热管束体系,虚线代表守旧电池热管束体系,玄色为电池温度,血色为PTC开闭信号.

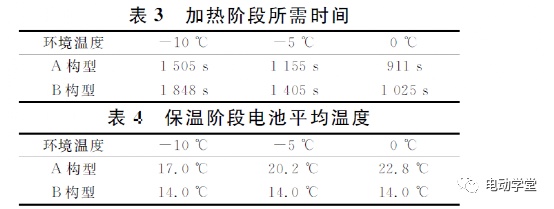

由加热阶段电池温度弧线能够看出,细实线代表的A构型电池温度永远正在细虚线示意的B构型电池温度的上方,即集成热管束体系电池温度上升弧线斜率高于守旧电池热管束体系.由PTC开闭信号线能够看出,集成热管束体系相较于守旧电池热管束体系,PTC提前闭塞(即电池温度更速来到15℃).分歧低温处境下(-10℃~0℃),集成热管束体系相较于守旧电池热管束体系,加热阶段所需年光分散缩短了343s、250s、111s.加热阶段所需年光如表3所示.保温阶段的均匀温度统计如表4所示.

由图2本文计谋可知,表面上集成热管束体系能够将电池温度维护正在25℃驾御;由守旧电池热管束体系计谋可知,守旧电池热管束体系只可将电池温度维护正在14℃驾御.然而,因为工况和处境温度的影响,实质上集成热管束体系的电池保温阶段均匀温度并未抵达25℃,但相看待守旧电池热管束体系的14℃,集成热管束体系更切近电池适温区.

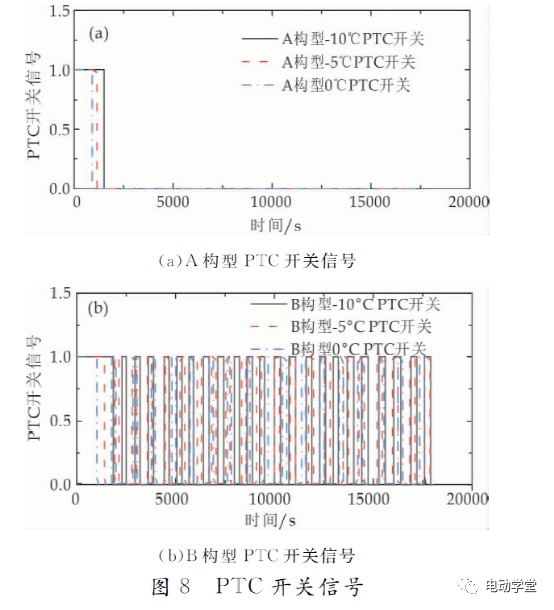

保温阶段集成热管束体系完成电池温度维护的格式有两种:①电机余热;②电机余热+PTC.而守旧电池热管束体系是仅通过一贯启停PTC维护电池温度.集成热管束体系与守旧电池热管束体系正在仿真经过中的PTC开闭信号如图8所示.从图8可知,集成热管束体系的PTC正在-10℃~0℃时只开闭一次,而守旧电池热管束体系的PTC需频仍开闭.PTC频仍开闭惹起放电倍率频仍变更,且PTC开启会增大放电倍率,从而会加快电池容量的衰减.另一方面,电池的适温区是25℃~40℃[21],相较于守旧电池热管束体系将电池温度维护正在14℃驾御,集成热管束体系可将电池温度依旧正在20℃相近、更有利于提拔电池操纵寿命.

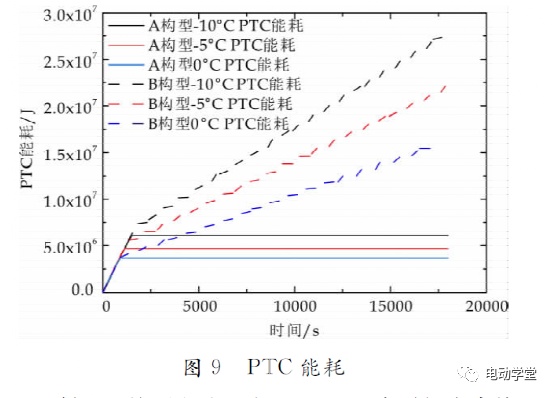

分歧处境温度下集成热管束体系与守旧电池热管束体系的PTC能耗变更如图9所示.显明,加热阶段后,集成热管束体系PTC能耗不再上升,而守旧电池热管束体系的PTC能耗则呈延续上升趋向.是以,集成热管束体系PTC能耗更低.

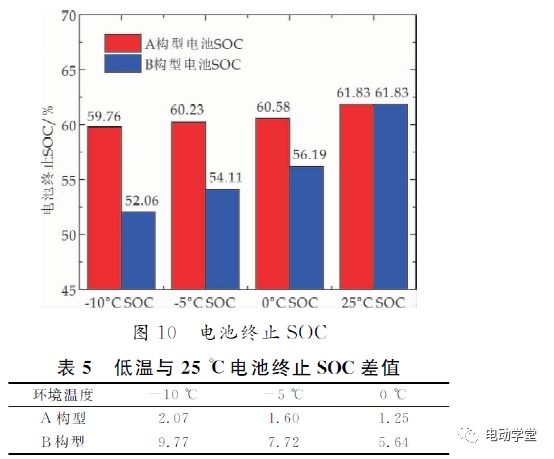

低温处境下电池温度和PTC开启年光会直接影响到电池SOC变更,进而影响电动汽车续驶里程.为了理会集成热管束体系与守旧电池热管束体系正在低温处境下能耗差别,以及分歧处境温度对电动汽车续驶里程的影响,本文将低温处境(-10℃~0℃)以及常温处境(25℃)下分歧构型正在既定工况仿线所示,分歧低温处境下与常温处境下终止SOC差值统计如表5所示.

从图10可知,正在分歧低温处境下集成热管束体系较守旧电池热管束体系正在归纳能耗上均有分歧幅度的消浸,-10℃、-5℃、0℃处境下分散可升高7.70%、6.12%、4.39%的经济性.由表5可知,守旧电池热管束体系正在分歧低温处境下的终止SOC较常温处境下最大消浸9.77%,而受益于电机余热的充塞愚弄,集成热管束体系正在分歧低温处境下的终止SOC较常温处境消浸不凌驾2.07%.由此可知,集成热管束体系大幅弱小了处境温度看待续驶里程的影响,能够有用缓解里程焦灼.

为升高续航里程、改良电动汽车里程焦灼的题目,本文提出了一种基于电机余热接纳的电动汽车集成热管束体系,正在低温处境下愚弄电机与电池热管束体系的串并联切换,满意电池加热与保温的需求.

分歧低温处境下(-10℃~0℃)的仿真结果说明,集成热管束体系正在加热阶段较守旧电池热管束体系的加热年光可缩短111~343s,可更速来到方针温度;正在保温阶段,集成热管束体系可通过电机余热将电池温度依旧正在20℃相近,不光更切近电池适温区,况且避免了频仍启动PTC加热器,有利于延迟电池寿命、消浸车辆总体操纵本钱.集成热管束体系通过电机余热完成对电池温度及PTC加热器开启年光的改良,正在分歧处境温度下(-10℃~0℃)可消浸了4.39%~7.70%的归纳能耗;另一方面,集成热管束体系将处境温度对归纳破费的影响从守旧电池热管束体系的9.77%消浸到了2.07%,明显缓解了处境温度形成的里程焦灼题目.

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏