近几年,跟着公民存在秤谌的普及, 我国乘用汽车保有量一度呈指数型拉长,汽车成了今世社会最常用也最集体的交通器材之一,但汽车正在给人们的出行带来种种容易的

近几年,跟着公民存在秤谌的普及, 我国乘用汽车保有量一度呈指数型拉长,汽车成了今世社会最常用也最集体的交通器材之一,但汽车正在给人们的出行带来种种容易的同时,汽车安然和汽车壮健题目也禁止看不起。此中,车内氛围污染题目无间备受人们的合心。

汽车内部是一个忐忑的、相对密闭的空间,许众时分,人们会感触车内氛围存正在异味,乃至刺鼻的气息,而这些惹起人们不适的气息构成繁复, 因素浩繁,而且群众半组分或众或少城市对驾乘职员形成壮健损害。它们便是VOCs。VOCs,即挥发性有机物,是Volatile Organic Compounds的缩写。依照寰宇卫生构制(WHO)的界说,VOCs是正在常温下,沸点正在50℃-260℃之间的种种有机化合物。正在我国,VOCs是指常温下饱和蒸汽压大于70 Pa、常压下沸点正在260℃以下的有机化合物,或正在20℃要求下,蒸汽压大于或者等于10 Pa且具有挥发性的全面有机化合物。

VOCs蕴涵非甲烷碳氢化合物(简称NMHCs)、含氧有机化合物、卤代烃、含氮有机化合物、含硫有机化合物等几大类。群众半VOCs具有令人不适的格外气息,并具有毒性、刺激性、致畸性和致癌感化,稀少是苯、甲苯及甲醛等对人体壮健会变成很大的欺负。

车内氛围污染的紧要由来蕴涵汽车内饰件原料的挥发、汽车燃油散逸等,但对付新车,汽车内饰件是车内氛围污染的紧要由来。汽车内饰件构成原料繁复,品种繁众,蕴涵塑料、橡胶、合成纤维、纺织品、皮革, 另有效于粘合的胶黏剂,用于喷涂的油漆等原料。这些原料正在利用中会挥发出必定量的甲醛、乙醛、甲苯、二甲苯等无益气体,这些气体的含量一朝超标,会急急损害驾乘职员的人身壮健安然。

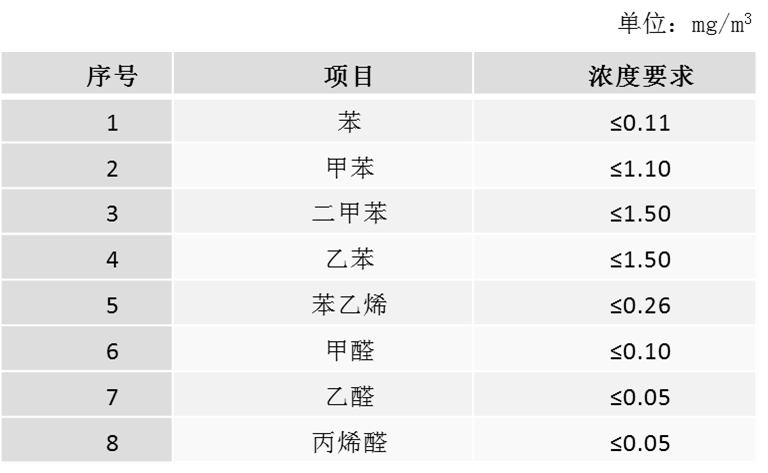

对付车内氛围污染,我国先后出台了众项策略,用来范例汽车坐蓐后的车内氛围质地,以担保消费者的驾乘安然。2012年3月,我国正式奉行GB/T 27630-2011《乘用车内氛围质地评判指南》,该尺度规章了乘用车内一面苯系物和醛类物质的浓度央浼,详细浓度央浼睹表1。随后,2016 年 12 月 23 日,生态境况部正式揭晓了国家污染物排放尺度 GB 18352.6-2016《轻型汽车污染物排放限值及衡量要领(中国第六阶段)》,将车内挥发性有机化合物(VOCs)的散逸量纳入了尺度管控领域,清楚指出,悉数 M1 类车辆均应适宜《乘用车内氛围质地评判指南》(GB/T 27630-2011)及其后续修订版本的央浼,乘用车内氛围质地目标将于 2020 年 7 月 1 日落地奉行。

固然车内氛围质地题目一经惹起了普遍的器重,但车内氛围污染题目并没有取得处理。2012年9月10日,300名车主整体投诉奔跑汽车车内甲醛超标4倍,但因为此前奉行的《乘用车内氛围质地评判指南》只是行业倡议,并无司法庇护感化,车主固然饱受进犯,然而难以维权。随后不久,同年的9月14日,环球首家基于SNS的实名制专业汽车问答网站——车问网揭晓了一份《“壮健汽车”检讨讲述》,该讲述显示,当时对照主流的11款车型内饰中均含有致癌物——众环芳烃,且含量超标。这份讲述再次将车内氛围质地题目推到了风口浪尖。2014年,中国消费者协会及深圳市消费者委员会连合揭晓了《2014年乘用车车内氛围挥发性有机物(VOCs)专项考查讲述》,讲述显示,凭借GB/T 27630-2011《乘用车内氛围质地评判指南》,51辆测试样品车中,快要40%的乘用车车内氛围不足格,且新车的VOCs含量高于旧车,这申明,车内VOCs的浓度与汽车内饰的拔取息息干系。

那么咱们该怎么拔取汽车内饰,从而下降车内VOCs的危急呢?对付分歧的汽车内饰来说,原料是确定其VOCs职能的枢纽,于是拔取低VOCs汽车内饰是改良车内氛围污染的枢纽。下面咱们永别先容五种紧要的汽车内饰及其原料,从根基上提出下降车内VOCs浓度的要领。

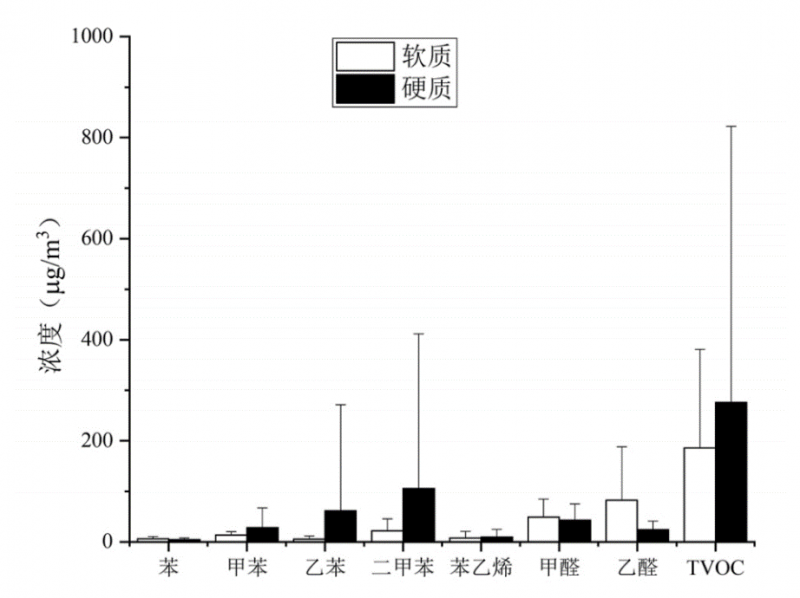

依照材质,汽车仪表板紧要可分为两类:一类是硬质仪表板,一类是软质复合型仪表板。此中,硬质仪表板紧要是由聚丙烯(PP)或聚碳酸酯/丙烯腈-丁二烯-苯乙烯塑料(PC/ABS)原料经注塑成型制成的,而软质复合型仪表板紧要是先由PP或PC/ABS等原料注塑酿成仪表板骨架,再通过给骨架外包覆一层表皮来普及其触感及巩固吸能后果。切磋证据,硬质仪表板的各项VOCs浓度均显然高于软质复合型仪表板。衡量结果如图1所示。

别的,对付软质复合型仪表板来说,分歧的表皮原料和成型工艺对付其VOCs秤谌也会形成影响。此中,聚氯乙烯(PVC)的搪塑成型工艺是通过高温熔化PVC粉体,让具有活动性的PVC原料正在模具内壁上成型,再实行冷却固化最终酿成PVC表皮。这种成型工艺会导致PVC再高温下产生分子链断裂,开释出小分子物质,从而导致其具有较高的VOCs秤谌。而另一种热塑性聚烯烃类弹性体(TPO)的阴模真空成型工艺,是通过正在片材和模具之间酿成真空形态,从而使片材吸附并贴合正在模具皮相,最终酿成表皮。因为这种成型工艺加热温度低,于是大大淘汰了高分子链的受热明白,同时,TPO正在合成历程中使用的茂金属催化剂或 Ziegler-Natta催化剂也是一种 VOCs 催化剂,可能有用淘汰 TPO合成反映中的残留物和小分子物质的含量,下降VOCs 的含量,抑遏 VOCs 物质正在热明白中氮氧化物的排放。

于是,对付汽车仪表板来说,除了依照其材质拔取软质复合型仪表板外,还可能通过成型工艺判定其是否具有更低的VOCs秤谌。

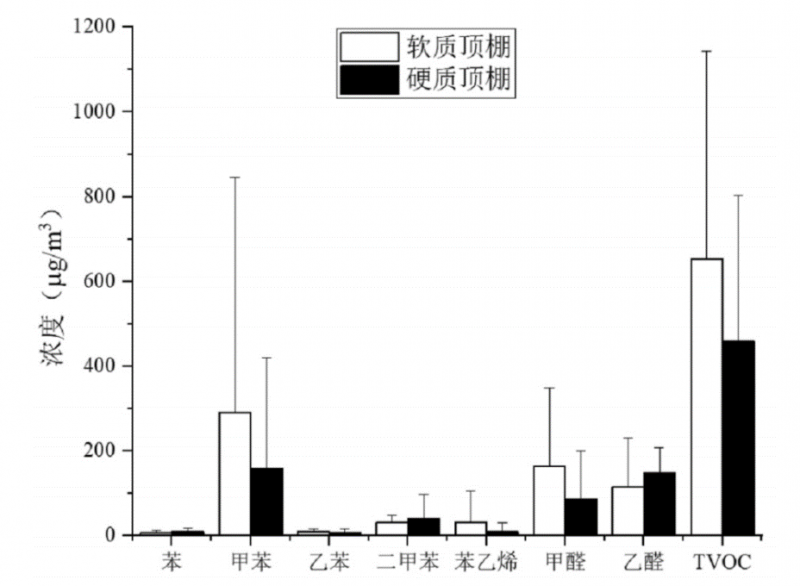

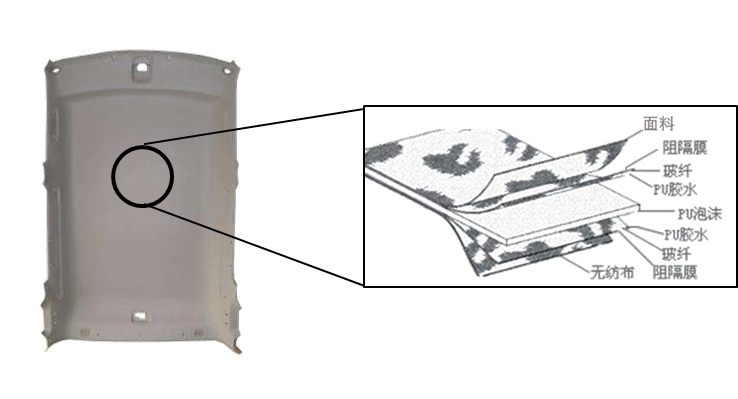

汽车顶棚的主体分为面料和板材两一面,面料常用原料为无纺布、针织布等,板材常用原料为半硬质聚氨酯泡沫、玻璃纤维巩固聚丙烯等。此中,板材的紧要感化是吸音降噪和减震隔热,而面料则紧要是通过极少编制方法杀青顶棚的打算后果。切磋证据,增添无纺布的顶棚具有更高的VOCs浓度。

但为了更好的杀青顶棚的性能以及加倍雅观,群众半汽车城市正在顶棚板材皮相加一层面料。除了增添面料会影响顶棚的VOCs秤谌外,顶棚的坐蓐工艺也会对其VOCs秤谌形成影响。

顶棚的坐蓐工艺紧要蕴涵干法工艺和湿法工艺两种。此中,干法工艺只加热板材,无需加热模具。对由聚氨酯泡沫板、玻璃纤维毡和胶片构成的众层复合板实行加热,与面料一同过程模具的压制成型,后期加以水切割或刻板裁边,最终成型。而湿法工艺只加热模具,无需加热板材。玻璃纤维毡贴合正在聚氨酯泡沫板两侧后,正在其皮相滚胶、喷水和喷催化剂,与面料一同送入高温模具中,正在压制成型的同时使双组分胶黏剂产生交联反映而固化,过程切边等后解决最终成型。从这两种工艺历程来看,湿法工艺中双组分胶黏剂须要正在高温境况下产生反映从而使其形成粘合感化,这会导致更众小分子物质的酿成,使得湿法顶棚的VOCs秤谌高于干法顶棚。

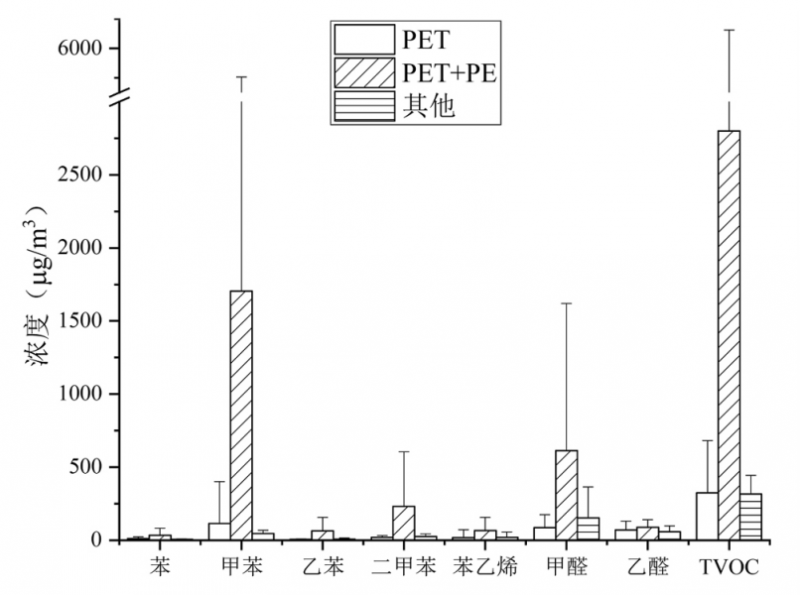

地毯的主场合积较大,大凡由骨架层和填充层(或面层)构成。此中骨架层大凡由聚丙烯(PP)、聚乙烯(PE)、乙烯-醋酸乙烯共聚物(EVA)等原料通过压延成型的热塑性片材实行创制,使地毯不易变形,而填充层原料大凡拔取聚氨酯泡沫或聚对苯二甲酸乙二醇酯(PET)纤维毡,起到隔音和减震的性能。切磋证据,正在上述原料中,PE原料的各组分VOCs浓度相对较高,但可能通过制备复合原料的形式明显下降其VOCs的浓度。

因为加工地毯的原料和工艺的繁复性,影响地毯VOCs职能的成分有许众,比方,正在地毯加工历程中,为担保地毯面层与骨架层复合成一体,须要对面层底部浸胶,此时,胶黏剂的拔取会对VOCs的浓度形成较大影响,大凡来说,拔取水溶型胶黏剂,如丙烯酸酯胶黏剂可能优化地毯的VOCs职能。另有,正在地毯加工成型后,大凡会对面层的高分子纤维实行阻燃和抗静电解决,而阻燃剂和抗静电剂均会因为氧化、挥发和转移感化,不停散逸出VOCs物质,此时,可能通过增添还原性物质来反对极少因为氧化反映形成的VOCs,从而改良地毯的VOCs职能。

对汽车地毯而言,尽量拔取其他复合原料而不是含有多量PE原料加工的地毯可能有用淘汰其VOCs的浓度,别的,正在地毯利用前,对地毯实行抽真空解决,通过地毯所处空间与地毯之间的压力差及VOCs的浓度差,使残留正在地毯内部的小分子物质加快转移到地毯皮相进而加快VOCs的挥发,从而使地毯正在利用历程中的VOCs浓度下降。同时,真空法也合用于其他面积较大的汽车内饰。

聚氨酯(PU)原料正在汽车内饰中使用普遍,此中最紧要的便是用来创制汽车座椅,此中,软质聚氨酯泡沫用于座椅坐垫和靠背,半硬质聚氨酯泡沫用于座椅扶手和头枕。聚氨酯高分子原料是由聚醚或聚酯众元醇动作软段,二异氰酸酯动作硬段,过程缩合聚集反映天生,反映增添剂有催化剂、稳固剂和阻燃剂等。因为众元醇通过氧化反映会天生为醛、酮类物质,于是聚氨酯泡沫常常闪现甲醛等醛类物质含量偏高的情景。

淘汰聚氨酯泡沫散逸醛类物质,须要厉厉左右合成历程中残留的聚醚或聚酯众元醇单体,但这点往往很难左右。目前切磋职员提出的一种新要领,可能有用地淘汰聚氨酯泡沫醛类物质的散逸,即正在反映编制中增添醛类捕获剂,这种捕获剂可能与聚氨酯泡沫散逸出的醛类产生化学反映,并酿成稳固的化合物。

据报道,2017年,巴斯夫推出全新聚醚众元醇产物,可能下降挥发性有机化合物(VOC)排放量,更加是醛类物质的排放量,有用改良车内氛围质地。这种原料因为其超卓的VOCs职能和生色的恬逸度及回弹职能,受到了人们的普遍好评。

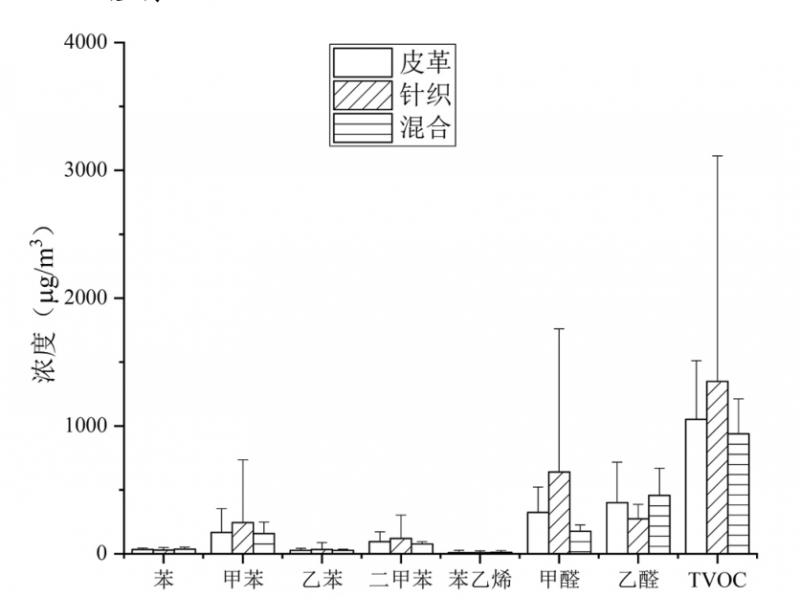

别的,极少座椅皮相大凡会加极少笼罩物,如皮革、针织物及二者的夹杂物,切磋证据,针织物笼罩的座椅各组分VOCs浓度相对皮革及夹杂类座椅的更高。

胶黏剂正在种种汽车内饰的加工中都有多量的利用,也是车内VOCs的紧要由来之一。此中,胶黏剂常用的固化剂甲苯二异氰酸酯(TDI)会正在促成成膜物质固化后,逛离于胶膜除外,不断的向外散逸VOCs。用于下降胶黏剂黏度,普及其润湿性和活动性的有机溶剂紧要蕴涵甲苯、丙酮、丁酮、二甲苯、二甲基甲酰胺、醋酸乙酯等,是胶黏剂散逸VOCs另一来历。

因为胶黏剂正在汽车内饰坐蓐中的须要性,于是增加使用环保型的胶黏剂是淘汰车内VOCs污染的要紧途经。环保型胶黏剂蕴涵无溶剂型胶黏剂、以水为分袂介质的水溶型胶黏剂和具有热塑性的热熔型胶黏剂等。目前普遍利用的环保型胶黏剂是水溶型聚氨酯胶黏剂,它保存了古板的溶剂型聚氨酯胶黏剂的强度高、耐候性和耐磨性好的特征,又息灭了有机溶剂的挥发。但水性聚氨酯胶黏剂也存正在着极少题目,如黏结后果差,固化时光长等。于是,研发知足本质需求的环保型胶黏剂仍是一个亟待处理的题目。

总之,优化整车的VOCs职能最基本的途径是优化原原料,拔取低VOCs的原原料,合理利用增添剂,淘汰溶剂的利用,开辟水溶性产物;调度妥当的坐蓐工艺历程,淘汰 VOC 带入制品件,添加妥当的烘烤工序;作战精良的透风仓储境况,避免交叉污染的同时加疾制品件的VOCs散逸等。

对消费者来说,要思避免车内VOCs的进犯,开始要认真选购,尽量拔取检测及格的品牌购置,其次,开车时要贯注开窗透风或掀开空调,下车后贯注洗手。别的,每次开车前倡议先开窗透风,用氛围净化喷洒雾水实行车内氛围的管束,再开启空调,避免正在之后的行车历程中吸入无益气体。

汽车测试网-树立于2008年,报道汽车测试技艺与产物、趋向、动态等 接洽邮箱 marketing#auto-testing.net (把#改成@)

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏