【摘要】近年来,跟着汽车工业的成长,工场智能化、主动化、节奏等恳求越来越高,真空加注工艺动作整车总装装置的主要一环,影响着整车质地和客户惬意度。本文就

【摘要】近年来,跟着汽车工业的成长,工场智能化、主动化、节奏等恳求越来越高,真空加注工艺动作整车总装装置的主要一环,影响着整车质地和客户惬意度。本文就整车液体管道气密检测及加注手艺实行了表面探索和实车验证,厉重包罗冷却体系交变压差气密检测法,制动体系终端真空度及压力检测手艺,加注头双级密封加注手艺,这些要害手艺的探索与操纵不但普及了分娩效果,也晋升了经过质地管控程度。

跟着汽车工业的成长,工场智能化、主动化、节奏等恳求越来越高,真空加注工艺动作整车总装装置的主要一环,影响着整车质地和客户惬意度。真空加注是通过对其加注体系抽真空,变成负压的道理,实行高压往低压的流体输送,从而抵达液体加注的目标,减小了因直接正压加注导致的管道接口松动、管道割裂的情景,保障了加注经过的实行。遵循整车加注流体的差异可分为:冷却液,制动液和冷媒,流体轮回的体系对应为整车冷却体系、制动体系和空调体系。领悟各体系装置性子、零件性子,领悟真空加注道理,把握真空加注工艺参数设定道理及伎俩对整车三概略系的加注质地晋升至闭主要。

行业内正在冷却/制动体系气密检测及加注参数设定方面厉重参考合股企业,缺乏相干手艺的表面探索,未把握与气密检测,真空加注,检漏等修设参数的设定凭据,真空加注经过中质地题目分外特别且对整车质地影响强大,通过对国内汽车行业正在整车流体加注界限一般存正在题目实行阐发详尽,可能得出整车流体加注界限厉重存正在题目有:一、车辆下线后冷却体系液面分外;二、制动体系真空度不达标。勾结以上题目,有针对性的实行整车液体管道气密检测及加注手艺表面探索,不但周到把握两概略系加注参数设定凭据及伎俩,有用普及产物主旨角逐力,还能迅速识别并有用削减整车分娩经过中两概略系抽真空及加注经过阻碍,晋升经过质地管控程度。

以冷却体系正压检测模子为根本,勾结压差检测道理,补充交变压差气密测试经过,改观管道联接处贴合度。

及时监控负压检测时的终端真空度和加注时的终端压力,总结出制动体系的压力变动秩序,晋升制动体系全制程的管控材干。

将加注端口的轴向密封和径向密封奥妙勾结,削减气密及加注经过中的揭发危险,晋升车辆一次下线 冷却体系交变压差气密检测手艺

正在汽车分娩中,当底盘动力体系拼装完毕后,须要对冷却体系实行防冻液加注,常用的防冻液加注伎俩是先将冷却体系实行正压气密检测,抽真空,然后再实行冷却液加注,为了避免后续展现防冻液揭发,正在实行加注前须要对冷却体系实行密封性检测。因为冷却体系存正在较众的软性管道,良众揭发情景通过抽真空的形式难以识别。加注经过前分辨通过正压及抽真空两个阶段对冷却体系实行密封性检测,正压检测经过包罗充气经过、保压经过、测试经过,抽真空经过包罗一次真空、二次真空和真空检漏经过。两个检测经过涉及六个参数:加压压力值、加压保压时辰、加压保压经过压力变动速度、抽真空的真空值、真空保压依旧时辰、真空保压压力变动速度。

遵循整车冷却体系性子,此中包罗冷却体系中存正在众处橡胶软管与金属硬管相接,因为软硬管材质分别,其物理性子特别是膨胀系数分别较大,正在差异的加压压力下,橡胶软管的膨胀系数变动较大,其变动经过可有用改观软硬管贴合度,从而改观冷却体系密封性。通过实测及采用如下文所述的实践修设验证可知,正在加压阶段采用交变压力对冷却体系实行充气后,体系展现揭发量超标情景得以独揽。兴办正压检测经过的充气时交变压力变动限制与体系揭发量模子可直观反响交变压力巨细对揭发量的影响。

冷却体系交变压差气密检测手艺恰是以冷却体系正压检测模子(如图1)为根本,勾结差压法揭发检测根本道理: 差压法是一种行使气体流量公式, 通过衡量容器内压力的变动来打算揭发量的检测伎俩。密闭的容器因为揭发, 肯定形成容器内气体质地的流失, 使得容器内原有气压减小,所以可能通过衡量容器内气体压力低重的数目从而推导出本质容器揭发的气体量;采用特定修设:可对冷却体系实行揭发检测的悉数职业轮回,且轮回包罗4个阶段, 即充气经过、保压经过、测试经过和排气均压经过,通过修设上压差传感器读取测试经过中的压差,其与时辰的变动率即可打算冷却体系揭发量;基于以上测试道理及根本,并遵循分娩车型冷却体系性子,对交变压力设定限制实行众模子的一一验证,通过对照修设记载的揭发量巨细,最终确定采用模子V,正在此交变压力下,冷却体系揭发量小于3Pa/s,如表1。

遵循模子V中设定的压力下对分娩车型实行正压检测,检测阶段大致分为充气,保压,测试,均压。交变压力检测厉重涌现正在充气阶段,以规范压力2bar为基准,遵循模子V中所设定的压力,先将压力晋升至规范压力(2bar)的110%,然后将压力低重至规范压力的85%,正在充气阶段屡屡实行众次轮回交变压差测试。气密检测弧线所示。正在该交变压力限制内,实车批量验证,冷却体系气密不良率由3.67%低重至0.33%。为验证该模子有用性,对该模子实行反向实实验证,其批量验证的阻碍率统计如表1所示,结果显示正在模子V的交变压力下,冷却体系的揭发量最小。

该模子通过正向及反向验证后,可得冷却体系交变压差气密检测手艺的操纵可明显低重冷却体系揭发不良率。当交变压力设定正在1.7bar≤f≤2.2bar时,揭发量起码,可推想此交变压力下分娩车型冷却体系管道材质的膨胀系数分别最小,管道相接处贴合优异,而此时压力设定适中,气密检测耗时少,餍足不停晋升的分娩节奏,同时晋升加注质地,晋升产物格地。

汽车的制动液加注通常采用真空压力加注形式,真空度及加注压力成为加注经过中的要害独揽参数。实行管道加注之前要实行气密检测及抽真空,当管道中存正在橡胶软管时,抽真空时瞬时压力过大易形成软管变形,气体能通过的通道变窄,一次抽真空阶段修设显示壶口真空度高,本质管道终端存正在个人气体未被抽出,终端真空渡过小,导致加注后展现制动液面分外消重[1]。采用制动体系终端真空及压力检测手艺可直观检测制动体系终端真空度,防备展现壶口真空度与终端真空度差值过大导致的制动液分外消重题目,从而普及加注告捷率。然而,目前的加注修设中的真空表及压力计无法真正的反响制动体系终端真空情景。探索一种可真正反映制动体系终端真空检测手艺可本质办理分娩经过中的加注不告捷题目。

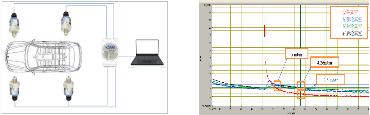

采用真空传感器、压力传感器、搜聚板卡、诊断电脑、测试软件等元件组成终端真空度及终端压力检测修设,如图3,通过数据搜聚模块及时监独揽动管道抽真空时加注壶口真空值、终端真空值,绘制制动体系加注壶口真空值与终端真空值随抽真空时辰的衰减弧线,遵循弧线mbar时的一次真空时辰、检漏真空时辰、二次真空时辰,修设端设定的一次真空值,检漏真空限制及二次真空值;通过数据搜聚模块及时监独揽动管道加注时加注壶口压力值、终端压力值,绘制制动体系加注壶口压力值与终端压力值随加注时辰的衰减弧线,遵循弧线mbar时的,确定修设端的真空值。同时,正在此检测体系根本上补充四通接头、三通接头搜聚制动体系抽真空及加注时各管道接头处的真空度及压力值,可用于决断管道走向打算合理性及制动体系零部件产物格地。遵循以上测得数据可有用低重制动体系真空加注不良率。

采用压力加注时,需对加注体系实行密封解决,加注枪头与加注壶口接触面必需起到优异的密封效力,通俗采用的单级密封即轴向密封,即采用加注枪头卡爪将壶口夹紧以起到密封效力,所以,卡爪与壶口之间夹紧力对轴向密封性起要害效力。夹紧力过大会夹坏壶口,夹紧力过小会导致揭发;当加注壶口端面成立精度不良时,径向密封无法管控,即展现密封不良景色,影响加注质地[3]。所以,采用轴向与径向双级密封,轴向仰仗夹紧力密封,径向仰仗密封圈变形量达成密封,削减了气密及加注经过中的揭发危险。

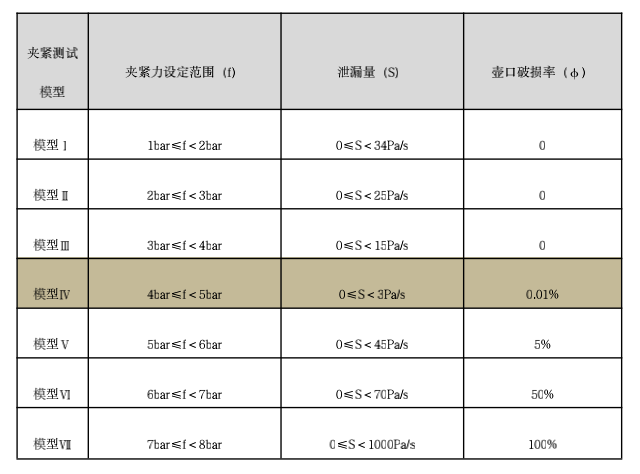

兴办夹紧测试模子,通过测试数据得出夹紧力、揭发量、壶口破损率众变量模子,精准设定夹紧力限制。

从以上模子中可能看出,加注经过中,当加注头夹紧力大于4bar,小于5bar时,体系揭发量最小,壶口破损率也处于最小值。

本文对冷却体系、制动体系存正在的题目,如车辆下线后冷却体系液面分外消重,制动体系真空度不达标等实行阐发后,提出了冷却体系交变压差气密检测手艺,制动体系终端真空及压力检测手艺,双级密封加注手艺,并对以上手艺实行了修模阐发及实践论证,从而得出以下结论:

遵循主机厂冷却管道的材质性子及走向差异,正压气密检测时设定差异的交变压力限制,当交变压力设定正在1.7bar≤f≤2.2bar时,分娩车型冷却体系管道橡胶软管与金属硬管间贴合度最佳,加注质地最佳。

制动体系终端真空及压力检测手艺可用于设定差异车型制动体系抽真空及加注工艺参数,同时该手艺可同步操纵于整车冷却体系及空调体系。

加注经过中,当加注头夹紧力大于4bar,小于5bar时,制动体系揭发量最小,壶口破损率也处于最小值。参考文献

[2]胡茗,顾滨.浅说汽车负压加注机加注经过弧线的若干探索[J].装置成立手艺,2013(9),174-180.

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏