摘要:为正在策画研发阶段优化国内某型MPV汽车途面噪声题目,征战整车有限元模子。通过试验测得样车正在现实道途上行驶时汽车转向节处的加快率,纠合逆矩阵法、主成

摘要:为正在策画研发阶段优化国内某型MPV汽车途面噪声题目,征战整车有限元模子。通过试验测得样车正在现实道途上行驶时汽车转向节处的加快率,纠合逆矩阵法、主因素析析法,欺骗软件求得途噪载荷胀励。将该胀励施加到CAE仿真模子对应职位举行推算解析,通过比较实测数据验证仿真修模的有用性。并基于整车模子进一步解析底盘枢纽部件对车内声压的灵动度,依照解析结果,给出调度前副车架刚度、前独揽臂刚度、前减震器衬套刚度以及后车架刚度等的治理计划包。优化后车内噪声各频率峰值均有明白消浸,分贝值均匀消浸4.4 dB(A),看待缩短该型MPV开采周期和消浸临蓐本钱具有厉重参考事理。

汽车是今世人类糊口中必不行少的交通用具,跟着汽车的普及和人们糊口水准的进步,汽车的NVH(Noise、Vibration、Harshness)机能即噪声、振动和舒坦性曾经成为汽车业不竭寻觅的机能目标 [1] 。此中的噪声题目不光会影响车内职员的搭车体验,还会对道途周边情况变成噪声污染题目 [2] 。于是尽不妨消浸汽车行驶中的噪声是新车型投产前必需举行的做事。

汽车的NVH是一个别系性的题目,涉及车身、悬架、动力总成和传动体系等差异部件[3],近年来,为进步汽车的NVH机能,不少商量者通过校正差异的部件来独揽车内噪声,如操纵动力吸振器独揽动力总成的振动[4]、优化车门密封[5]、优化悬架衬套刚度[6]、后桥加装回旋减震器[7]、调度聚散器刚度和阻尼[8]等。跟着新能源汽车的普及,消费者愈发合切没有鼓动机噪声笼盖情景下尤其卓越的途面噪声。

汽车的途面噪声发作的机理紧要可分为构造宣称和氛围宣称噪声。前者紧要是因为轮胎与途面互相用意及轮胎的变形而发作的噪声通过氛围向各个目标辐射惹起的,然后者是途面随机胀励通过汽车构造振动辐射噪声。看待消浸途噪,昔人也做了少少干系做事。沈伟等[9]通过整车的车内噪声测试和对轮胎的有限元解析,确定了车内噪声的本源为轮胎空腔共鸣噪声,通过安置动力吸振器晋升NVH机能。陈修中等[10]针对纯电动车征战包罗轮胎正在内的整车途噪推算模子,基于途面谱措施举行途噪的解析,推算正在随机载荷下的通报途径,从而为前期策画优化供应计划。Kido等[11]通过征战模态轮胎,以途面不服度为输入举行稳态下的低频途噪预测。但因为轮胎是一个强非线性构造,且很难获取征战模态轮胎模子所必要的精细轮胎内部构造和原料参数,于是很难保障轮胎模子和整车模子的凿凿性,于是也有良众商量职员采用试验和仿线],基于实车采撷的转向节加快率呼应和仿真取得的轮心到测试点的传函,提取车轮中央载荷,举行特定工况下整车途噪仿真解析及优化。

正在某型MPV的研发策画阶段,为到达有用消浸车内噪声的主意,本文也纠合仿真和试验,对该车型举行有限元仿真修模并取得轮心至测点的通报函数,测试正在试验道途行驶情况中转向节处的加快率呼应,通过逆矩阵的措施推算出4个轮心处的途噪载荷并用意于仿真模子的对应职位。通过仿真解析较量实测呼应弧线和模仿推算呼应弧线,验证模子的有用性。正在此根柢上,解析噪声的不妨原因,并针对这些原因提出相应的优化计划包,通过仿真解析比较优化前后的试验效益,验证优化计划的合理性。本商量的功绩正在于:(1)征战整车的CAE模子,为进步仿真模子的精准度,对枢纽部件举行对标更正;(2)不斟酌轮胎体系,采用逆矩阵法提取轮心载荷,取得整车正在途面胀励下的车内噪声呼应,并与实测值举行比较,验证了模子的凿凿性和有用性;(3)为了省略必要治理的数据量从而加快推算,欺骗主因素析析(PCA)将运转工况的数据分析成独立的分量;(4)解析整车模子的底盘部门对车内声压的灵动度,给出相应的优化计划包,为正在策画阶段预测车内的噪声水准供应了依照。

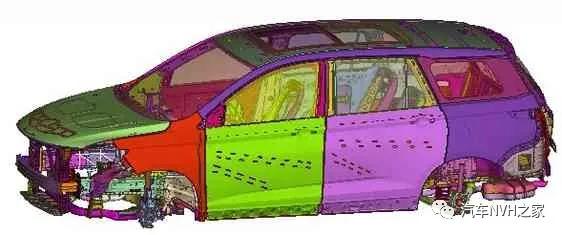

依照整车的修模规矩征战整车有限元模子,包罗内饰车身、悬架体系、动力体系、排气体系和传动体系等,如图1所示。该整车模子包括1 804 195个节点,共2 477 193个单位。此中,厚度匀称且小于5 mm的薄板构造件采用2D单位修模,厚度大于5 mm的构造选用3D实体单位。2D单位三角形和四边形的均匀尺寸不超出10 mm,且最大单位尺寸小于25 mm。点焊通过六面体单位相接RBE3举行模仿,螺栓相接通过RBE2单位模仿,胶相接用六面体单位相接相邻的两层板件模仿。

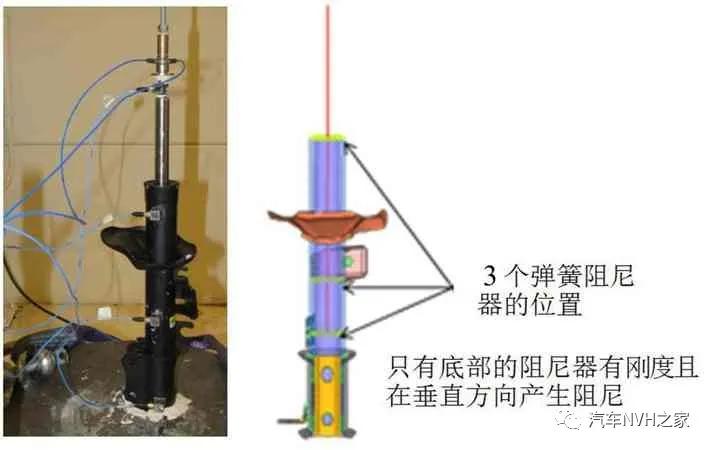

为了进步对实车的仿真度,看待整车修模而言,必要对少少枢纽性的组件做进一步的对标更正。本文遴选了对车辆前后减震弹簧部件、减震器部件以及底盘干系件举行基于试验措施的更正修模。汽车寻常行驶正在粗陋途面上时,其上安置的减震弹簧行程较小,弹簧根基处于线性变形形态。因为实车试验中测得的弹簧静态刚度为30 N/mm,采用软件模仿的措施,对弹簧模子笔直轴向施加30 N载荷,此载荷应当发作1 mm位移。通过调度弹簧原料的弹性模量直至正在30 N载荷胀励下发作不异位移量的措施来更正前后弹簧的原料属性。遵照近似的措施,对汽车减振器和土地干系部件举行了更正,以期到达模子仿真和试验结果相一概,睹图2。

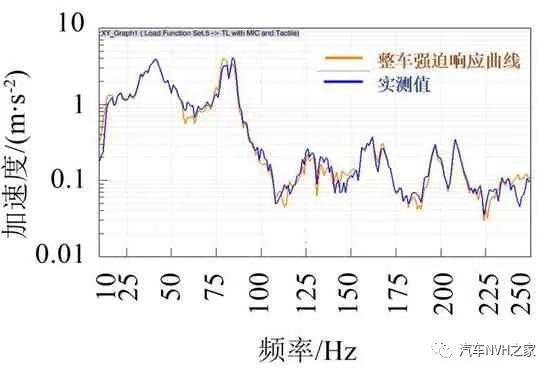

为了验证模子的凿凿性,最先必要识别出轮心处的载荷(推算措施睹下一节),将该识别出的载荷施加到仿真模子的轮心处,则可能得出测试点的振动呼应(睹图3)和舒坦点的噪声呼应(睹图4)。源委比较挖掘呼应弧线和实测弧线趋向和峰值较为一概,吻合度较好,但由图4可挖掘,正在75 Hz~250 Hz区间,仿真推算值要低于测试值,起因为该仿真模子相看待样车正在已有成效[17]长进行了优化,紧要变革来自于车门、尾门、地板等,均对声压级有厉重功绩,使得正在90 Hz~200 Hz中频段的噪声题目取得明白改进,于是总的来说,该模子也许知足仿真解析的精度哀求,可能用于途面噪声推算解析与优化。

整车途噪仿线所示。通过试验的措施测得4个车轮转向节处加快率,欺骗主因素析析时间采取紧要功绩阶次,正在仿真模子中直接推算轮心至呼应点的通报函数,操纵逆矩阵法识别途噪载荷,将该载荷施加到仿真模子的轮心处,从而举行整车途噪呼应评估。

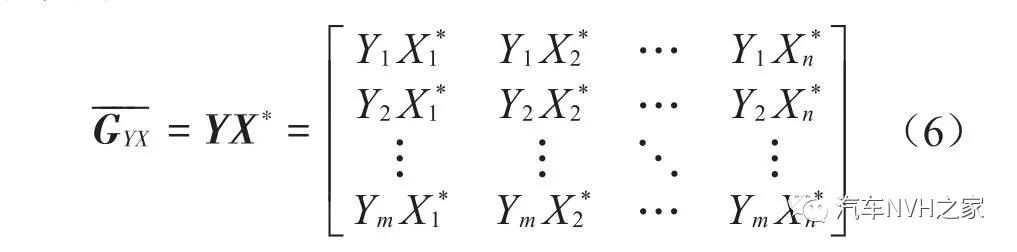

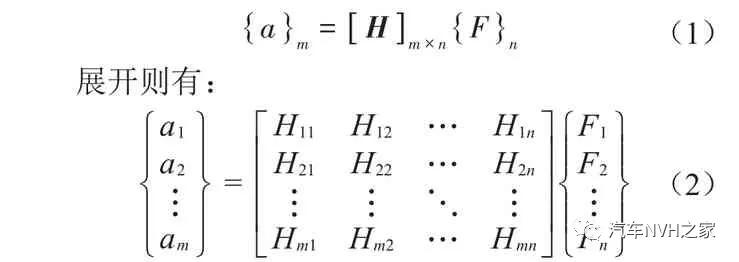

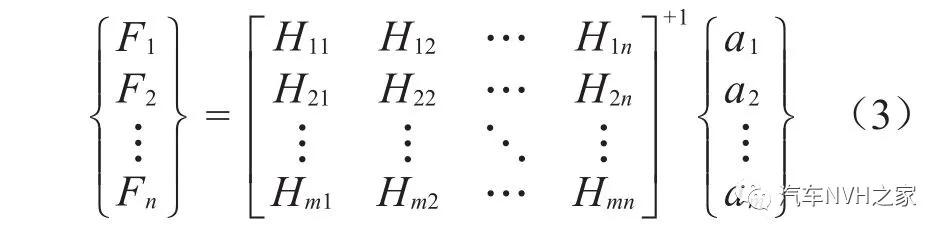

为通过整车模子有用预测车内噪声呼应,需凿凿地识别轮心处的做事载荷。可用的做事载荷识措施有直接丈量法和间接丈量法[18],直接法仅实用于丈量情况可控的测验室中,而正在试车试验中做事载荷很难直接使劲传感器获取,于是正在现实运用中央接丈量法还是是运用最平凡且最有用的措施。间接法紧要有动刚度法和逆矩阵法,动刚度法道理简便,然则因为是基于弹性元件的动刚度,便不行避免地填补了特殊的动刚度试验,同时当耦合相接元件的刚度相对较大时,该措施获取的做事载荷将存正在较大差错,而正在近似刚性相接的情景下,其将彻底失效,因此也限度了其正在现实中的运用。逆矩阵法差异于以上两种措施,是一种实用性更强的措施,其必要测试输入与输出之间的通报函数矩阵以及运转工况下的输出端的加快率呼应向量,采用数值推算措施求解构造载荷向量,通过体系的运动学方程[19]可知:

此中:am为第m个呼应点的振动加快率,Fn为第n个胀励的构造载荷,Hmn为第n个胀励到第m个呼应点的通报函数。

正在现实测试中,因为胀励点和标的呼应点的数目都是不确定的,即n≠m,于是式(3)中的“+”显露通报函数的广义逆矩阵。因为通报矩阵有不妨是病态的会变成载荷识别差错,于是日常哀求呼应的个数起码是输入胀励个数的两倍,即m≥2n。

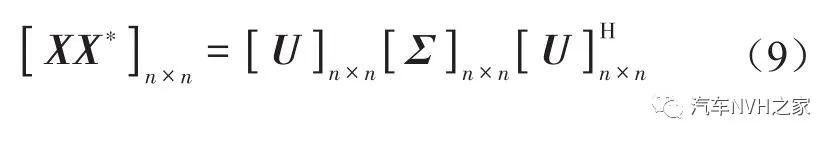

故汽车行驶经过中每个车轮轮心处受到的力可看作是由各个加快率传感器处载荷的叠加用意所导致的。胀励源之间是部门干系合联,其干系水准取决于途面性情,为治理这种由众个胀励惹起的耦合题目,需欺骗主因素析析(PCA)的措施将所受的力解耦为独立且互相正交的分量。举行主因素析析推算岁月常采用“奥妙值解耦”的虚拟干系解析时间,即欺骗另一组虚拟正交基去显露所测得数据空间,将所丈量取得的部门干系信号组欺骗奥妙值分析(SVD)将其解耦为正交基分量(即主分量),然后其它整个丈量职位的功率互谱信号都将被分析为相看待这些主分量的单个参考功率互谱,称为“虚拟功率互谱”,欺骗对应的主分量自谱来器度各功率互谱就可取得参考谱,称之为虚拟参考谱[20]。

假设呼应Y受到n个胀励源S1、S2、…、Sn的影响,倘使可能十足别离出不干系的n个参考X1、X2、…Xn,即:

把众参考题目分析为众个不干系的单参考题目,整个的呼应Y相看待某一参考有界说真切的相位合联。

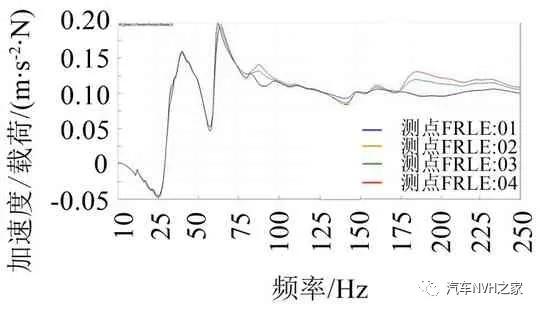

从2.1节中操纵逆矩阵法识别途噪载荷的措施可知(睹式(3)),要念获取轮心处的载荷,必要已知轮心至呼应点的通报函数以及呼应点的加快率,可分散采用仿真和试验的体例获取。日常是正在消声室情况下采使劲锤激振法举行通报函数丈量,但因为是针对研发策画阶段举行商量,必要正在样车试验之前确定通报函数,于是直接基于整车模子解析强迫呼应,正在仿线个轮心为输入点,每个点三个目标)施以单元载荷的激振力,依照转向节测点(16个测点,每个点三个目标)的呼应确定通报函数。以左前轮为例,软件仿真所得胀励点(轮心)至标的点(测点FRLE:01-04)Z向的通报函数弧线所示。

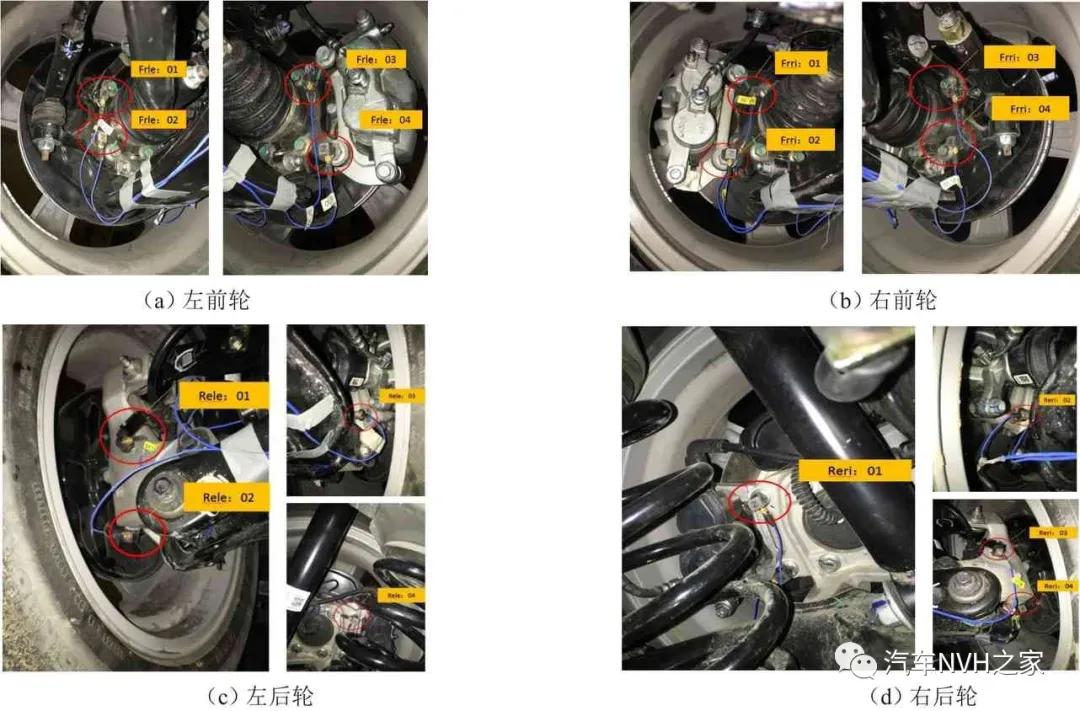

通过试验的措施获取汽车的加快率。采取有肯定磨损的沥青道途为试验途面,为减小鼓动机和进排气噪声的影响,汽车采用空挡滑行,滑行初速率为60 km/h,末速率为40 km/h。如图7所示,正在试验样车上四个轮子的转向节处差异职位分散安置四个加快率传感器,正在试验途况下测得每个轮子对应职位的振动加快率。采用软件对试验数据举行解析,操纵转向节测点举动参考点,每个轮心处受到的力通过分析可能近似算作由12阶主分量所合成(4个转向节,每个节x、y、z三个目标,联合对每个轮心发作用意)。

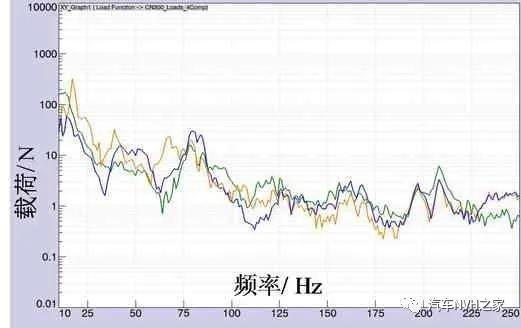

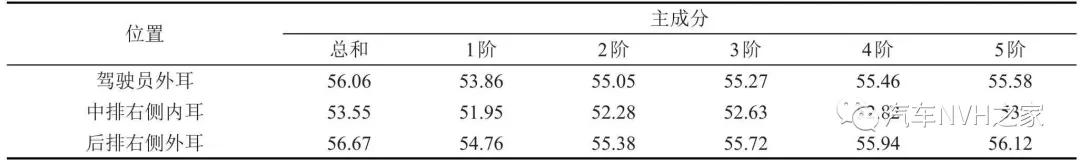

无需对整体主分量举行解析,为简化推算,采取紧要功绩阶次举行解析。表1列出了1~5阶主分量线性叠加的和与总和,可能看出前4阶主分量的和与总分量根基一概(各职位均到达98.6%以上),且前4阶与前5阶主分量和的区别很小(最大为0.18 dB),故选前4阶主分量举行主因素析析。依照基于仿真取得的通报函数和基于试验取得的转向节处的经PCA分析后前4阶主分量用意下的加快率呼应,由式(3)可得四个轮心处受到的载荷,以左前轮为例,如图8所示。

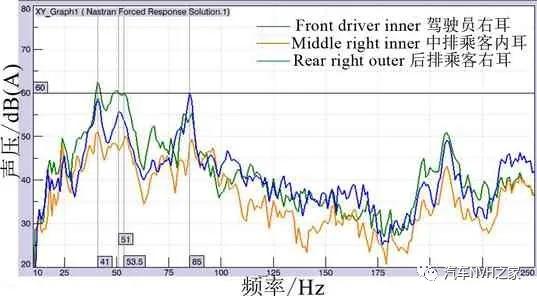

将识别到的胀励遵照对应的加载点加载到有限元仿真模子长进行强迫呼应解析,噪声解析的结果如图9所示,可能看出后排右侧外耳职位噪声高于60 dB(A),车内噪声峰值鸠集正在41 Hz、51 Hz、53.5 Hz、85 Hz四个频率处,故从这四个频率点下手举行优化。

通过解析这些频率点处汽车各枢纽部件的运动变形情景,确定不妨对车内噪声功绩量大的部件,对这些部件举行基于灵动度的解析,最终订定相对应的优化计划。

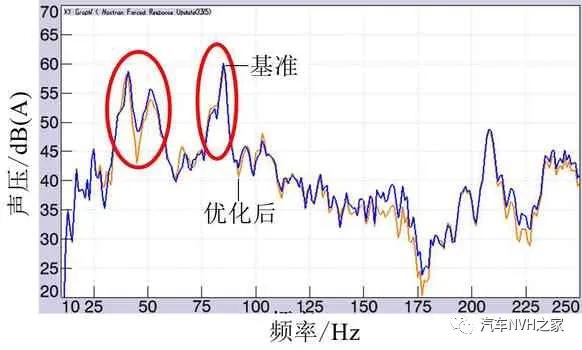

nal Deflection Shape,做事变形模态)解析,通过仿真试验汽车模子正在四个紧要合切频率(41 Hz、51 Hz、53.5 Hz、85 Hz)处的运动变形情景,通过察看差异部位刚度的蜕变对车内噪声的影响,确定有用的优化计划。解析表白,41 Hz处紧要浮现为前独揽臂的运动变形,51 Hz处紧要浮现为前、后副车架的运动变形,53.5 Hz处紧要浮现为后副车架的运动变形,85 Hz处紧要浮现为前减震器的运动变形。通过采用该计划,正在各紧要峰值处噪声独揽均取得改进,前后排正在51 Hz的峰值处优化更加明白。

通过采用该计划,51 Hz、53.5 Hz、85 Hz峰值处以及75 Hz~200 Hz限度内的车内噪声独揽均取得明白改进。

通过仿真试验,可能较为明白地看出,看待消浸车内噪声而言,蜕变前、后副车架相接衬套以及减震器衬套刚度等对克制车内噪声有明白的效益。将仿真试验中证据有用的优化计划归纳成如表2所示的归纳计划包,基于该计划包举行途噪仿线个紧要的题目频率点,并解析优化结果(如图14所示)。

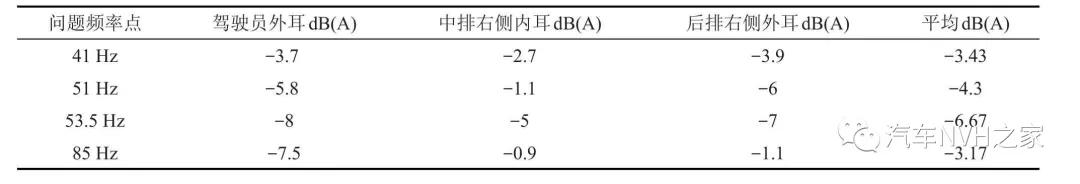

源委仿真比较,优化后的模子中正在汽车驾驶员和后排旅客职位噪声题目有明显改进,紧要噪声频率峰值明白消浸,优化效益较好;前排和中排峰值均消浸至55 dB以下,后排到达58 dB以下。紧要题目频率点41 Hz、51 Hz、53.5 Hz、85 Hz改进效益详睹表3。紧要针对某型国产汽车行驶经过中的途面噪声题目,举行了有限元仿真,并通过试验比较的措施验证了模子的有用性。正在此根柢上,对车内噪声原因举行解析,并提出了若干优化计划,源委仿真模仿将其归纳为一个有用可行的优化计划包。通过商量可能得出以下几点结论:(1)征战的有限元仿真模子通过了途噪载荷试验的检讨,仿真结果和试验结果一概性较好,验证了仿真修模的凿凿性、有用性。(2)将主分量分析(PCA)措施操纵到治理众个车轮之间部门干系的胀励题目有用可行,合理地欺骗众阶主分量的前4阶主分量来描画题目,可能正在两全成果的同时保障无误性。(3)看待本商量而言,消浸前后副车架的刚度以及前独揽臂与副车架相接衬套的刚度,进步前减震器上端衬套的刚度看待消浸车内差异职位处的噪声有明显效益,均匀消浸分贝值达4.4 dB(A)。

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏