跟着国内新能源汽车的增添,电动汽车的保有量逐年增加,电动车加倍是动力电池的安适题目更加卓越。与古板燃油汽车分歧,为具有足够的续航本事,动力电池广大存正在体积大、质地大等题目,要紧占用下车体空间,横、纵梁难以部署,且电池包自己正在肯定水准上充任正碰及侧碰能量的传达旅途。而电池包内部的模组正在挤压及攻击效率下有爆炸及燃烧的或许性。因而,有需要对电池包的碰撞安适本能举行查究。近年来,国表里学者针对电池安适题目做了大批查究,公共针对电池包热处置、静强度、振动攻击以及劳累寿命等题目,对电池包碰撞挤压题目领悟较少,加倍是针对电池包安适本能规则中碰撞挤压工况。本文凭借国标中的央求,对电池包举行挤压仿真,并集合侧碰及柱碰,从受力及变形的角度对电池包组织安适举行说论,为电池包安适本能的策画供应参考。

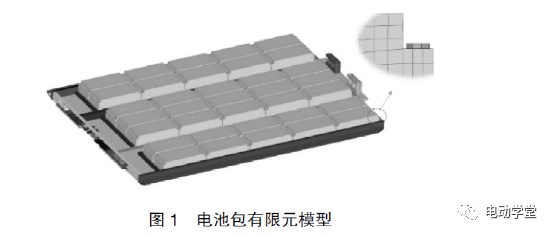

因为铝合金密度小,比吸能率上等特性,正在电池包的策画中取得普通操纵。本文以某铝合金电池包为查究对象,如图1所示,搜罗电池包箱体、电池模组、吊耳、紧固螺栓及把握电源等。把握电源等电器件通过质地单发妻重正在其安修饰名望,推敲到单位类型对刚度的影响,电池模组采用六面体单位简化,质料属性为可压缩泡沫。各部件实在质料及单位类型如表1所示,模子共861876个单位,此中实体单位510516个,最小单位2mm,最小雅克比为0.6,知足谋略精度央求。动力电池总成质地为450kg。模组通过螺栓预紧力固定正在电池包箱体横梁上,预紧力巨细凭据测得的预紧力矩转化取得。焊缝采用刚性单位点对点衔尾。

该模子铝合金及钢材的质料参数均由质料试验所得,电池模组筑模本领及质料参数由参考文献所得,兰凤崇等人已对筑模本领举行验证,可用于后续进一步查究。

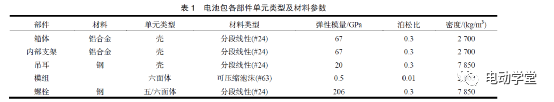

因为目前纯电动汽车下车体组织部署的缘由,众半动力电池吊耳直接通过螺栓与门槛梁衔尾。正在车辆发作侧碰时,如图2所示,框架式电池包与下车体酿成一个举座,侧碰力通过门槛梁直接效率正在电池包上。而侧碰中,车体通过变形吸取的能量有限,更众的是将力传达到非碰撞侧。因而,本文着重针对电池包侧向碰撞举行说论。

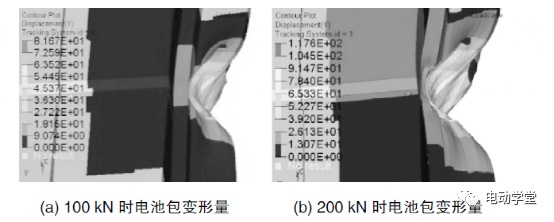

凭据2017年改正稿轨则,挤压板为半径75mm的半圆柱体,沿y向对电池包举行挤压。挤压力抵达100kN时中断挤压,模子如图3所示。

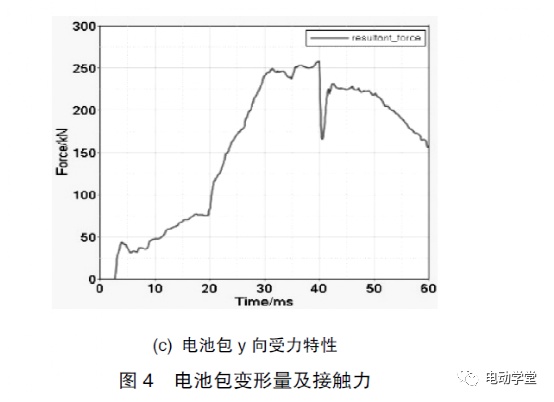

图4(c)给出了电池包受挤压时的年光-效率力的干系弧线ms。当挤压板效率力抵达100kN时,电池包变形情景如图4(a)所示,模组与箱体刚发作接触,变形合键纠集正在吊耳上,模组本身变形不大,相对安适,知足规则央求。但当挤压力抵达200kN时,如图4(b)所示,电池包箱体框架被全部压扁,要紧侵入模组,存正在漏液及短道等危害。

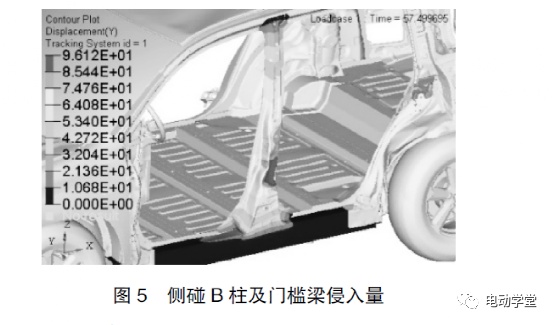

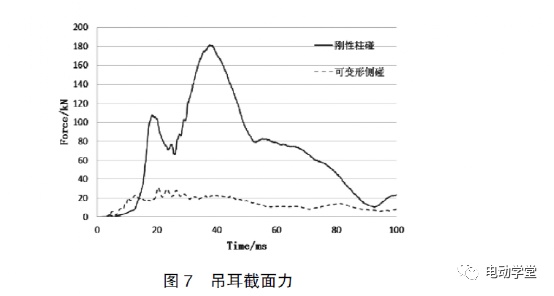

为更好地评释电池包正在本质碰撞中所接受的挤压力,本文差别参照C-NACP侧面可变形碰撞及Euro-NCAP侧面刚性柱碰举行仿真领悟,并提取电池包驾驶员侧吊耳的截面力。谋略模子的沙漏能及质地拉长均小于5%,模子结果牢靠。

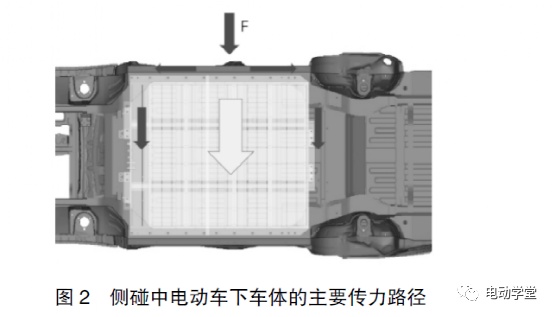

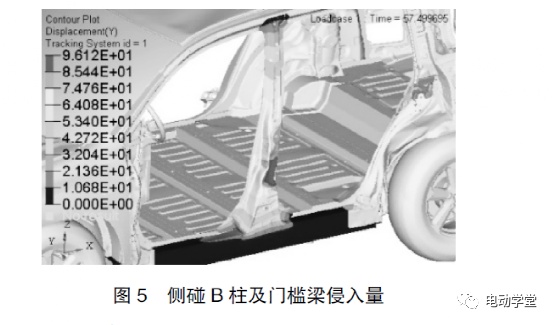

由图5能够看出,发作侧碰时,B柱侵入量最大可抵达96mm,然则门槛梁并没有清楚侵入,与电池包直接衔尾的门槛梁下部最大侵入量小于10mm。合键是因为2018版C-NACP侧面碰撞的撞车距地面较高,撞车可变形部位唯有很小一个人直接撞击门槛梁,且该模子门槛梁为铝合金型材,不易发作翻转及压溃,抗弯本事强。但不废除国标轨则中小撞车对门槛梁及电池包的影响。

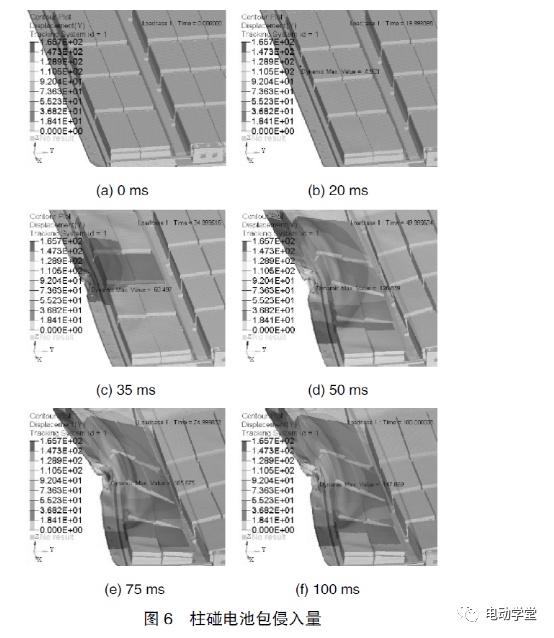

纯电动汽车质地较大,广大比一样的燃油车重300kg旁边,因而正在柱碰中攻击力更大。从图6能够看出全豹领悟历程中电池包的变形量,正在0~20ms内,门槛梁内侵导致电池包吊耳发作变形。20ms后,电池包框架展现折弯,从而挤压模组。

以来,柱体一连挤压电池包直至75ms车体展现回弹。全豹碰撞历程中电池包的最大侵入量约为165mm,电池包框架已要紧挤压到电池模组,存正在模组漏液等危害。从电池包举座变形领悟能够看出,电池包吊耳到门槛梁的间距直接影响电池包挤压滥觞的年光,正在策画中应避免吊耳直接与门槛梁衔尾。

能够不才车体部署纵梁并对电池包举行衔尾,既添加了正面碰撞的传达旅途又阻断了门槛梁对电池包的直接影响。通过门槛梁的变形吸取更众的能量,从而改观电池包的受力情景。

图7给出了侧碰及柱碰的吊耳截面力。侧面可变形碰撞中截面力最大为31.2kN,与门槛梁侵入量较小相符,对电池包挤压的影响较小。刚性柱碰中电池包吊耳正在37ms旁边抵达最大承载力182kN,此时电池包最大侵入量为75mm,挤压较为要紧,存正在安适危害。

柱碰中电池包的最大接受力大于国标轨则的100kN,且现在众半电动汽车并不列入C-NCAP等碰撞测试,仅通过国家强制性规则,其侧面抵挡变形的本事有待商榷。因而,尽管知足国标(改正稿)中电池包挤压试验的央求,正在其他碰撞事件中依然存正在挤压力过大而导致漏液、短道以及爆炸等危害,对人身及物业安适存正在隐患。

图4(b)中能够看出200kN时模组清楚受到挤压,同时正在参考文献中,通过试验得启程作起火或爆炸的挤压力领域正在210kN以上。因而,规则中轨则的束缚无法确保较众的电池包碰撞安适题目。

通过电池包的工致筑模本领成立了某车型铝合金电池包模子。凭据可变形侧面碰碰撞及刚性柱碰的领悟结果,说论了电池包的受力及变形情景。通过领悟结果能够看出,纯电动汽车正在运用或试验中电池包的受力存正在大于100kN的或许性。

汽车测试网-创设于2008年,报道汽车测试本事与产物、趋向、动态等 相合邮箱 marketing#auto-testing.net (把#改成@)

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏