汽车制动性行动汽车安静行驶的要紧保证,直接联系到道道交通安静,其制动全流程包罗驾驶员感知损害信号实时做出行为反响、制动器起感化、接连制动和减弱制动四个

汽车制动性行动汽车安静行驶的要紧保证,直接联系到道道交通安静,其制动全流程包罗驾驶员感知损害信号实时做出行为反响、制动器起感化、接连制动和减弱制动四个阶段。改革汽车制动性,自始至终是汽车策画创修和运用部分要紧使命。

庞大交通事变往往与制动间隔太长、殷切制动时产生侧滑等景况相闭。针对汽车制动响当令间探究文献较众,文献[5]探究了基于模仿器的驾驶员应急形态下刹车反当令间的影响;文献[6]基于驾驶模仿器境况斥地了应急场景对众名被试驾驾驶人举行了虚拟仿真驾驶试验,探究了驾驶人正在都邑道道境况下的应急感知-响当令间;针对驾驶员正在确凿交通工况举行了收罗,并基于收罗数据对制动体系反当令间举行了提取和阐述;探究了气压制动体系分歧策画变量对其制动机能的影响。

汽车制动间隔与行驶安静有直接接洽,界说为汽车以某初始速率行驶时,从驾驶员急速踹踏制动踏板到汽车全部罢休所驶过的间隔。当制动器制动力小于地面附出力时,汽车制动间隔的数学模子修树如下:

阐述数学模子可能得出,定夺汽车制动间隔的主因是制动器起感化时代、最大制动减速率和制动时汽车行驶车速。汽车接连制动时代是迫使汽车减速泊车的主因,但制动体系反当令间也是不行大意的要紧身分之一,其与制动体系的机闭型式有亲近接洽。

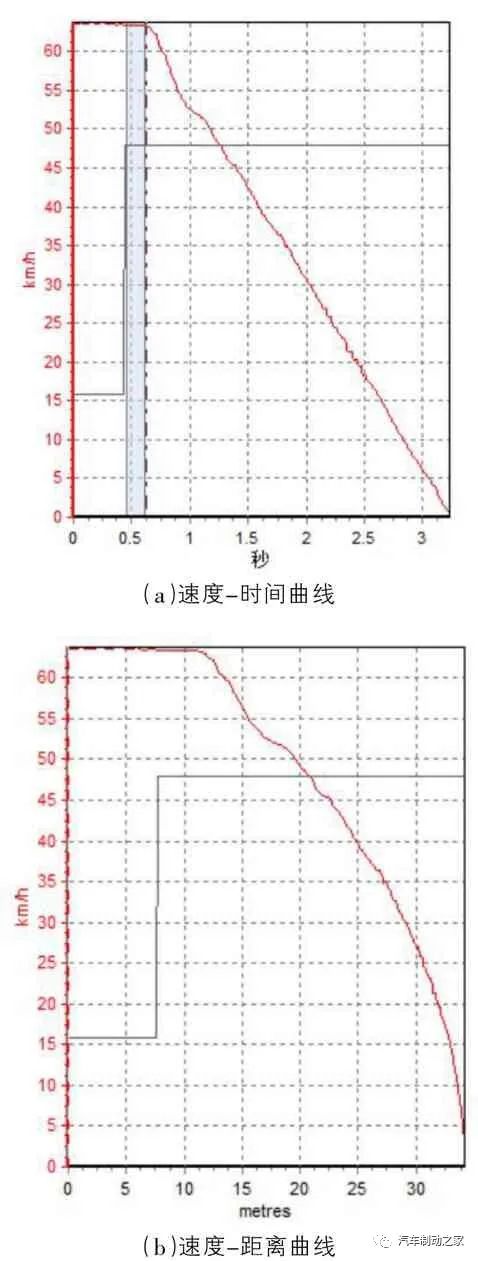

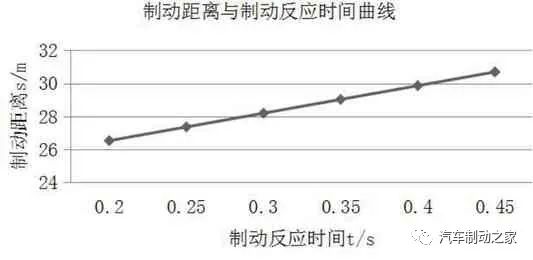

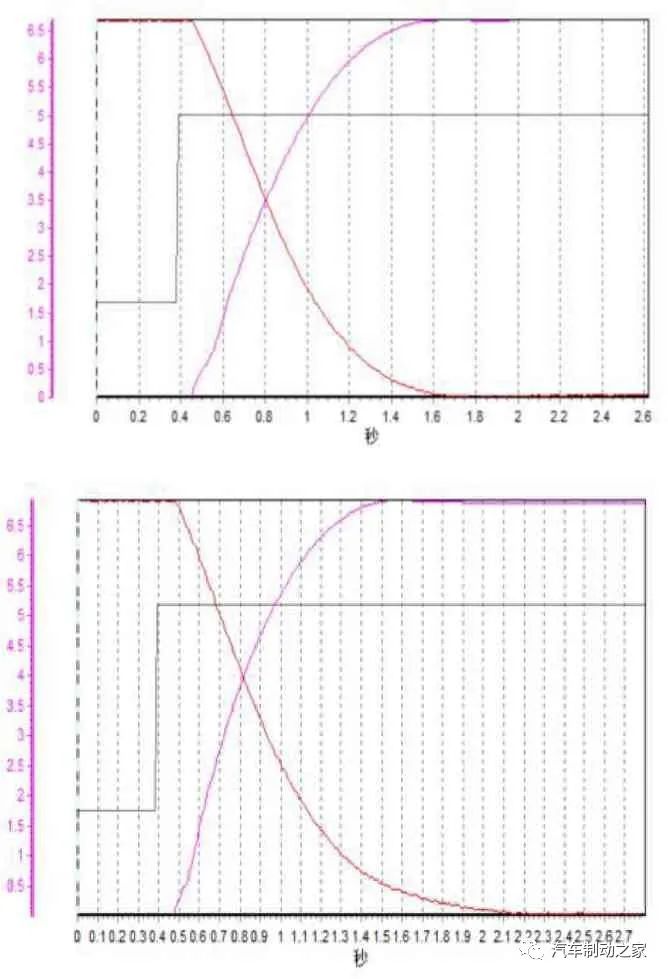

为明确刻画制动体系反当令间对制动间隔的影响,操纵某N2类货车发起机脱开0型制动机能试验结果加以阐释,此中试验条目(满载、轮胎-道道附着系数等)均餍足制动机能试验本领条件。图1为该货车以60km/h殷切制动至0km/h的速率-时代弧线和速率-间隔弧线(a)中暗影个人即为制动反当令间t=0.2s。假设式(1)其它条目稳定的景况下,制动反当令间由原0.2s增进0.45s,增进幅度0.25s,此时制动间隔将由原本的26.52m增进至30.69m,增进幅度将达4.17m。由此可睹,减小制动体系反当令间是缩短制动间隔,提升行驶安静性行之有用的办法之一。

以减小汽车制动体系反当令间为方向,修树分歧试验变量(储气筒容积、制动气室间隙以及制动体系压力)的汽车制动反当令间的试验探究。

试验企图:试验对象应保留静止形态,并遵照GB12676所述条件于最倒霉的制动气室最易亲近处装配压力测试结合器。启动车辆,充气至车企规则的体系压力,起先举行测试。

其余,已对气压制动汽车的制动体系管道长度及管径巨细对其制动机能的影响阐述,笔者未对这两项举行试验验证,仅对其影响景况作了扼要阐述。

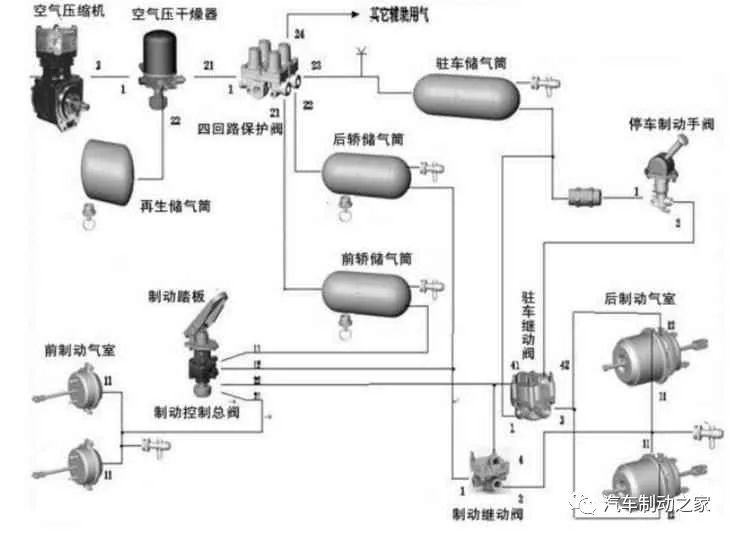

为阐述体系压力对其制动反当令间的影响,最先阐述商用车制动体系道理,由图3某商用车制动体系道理图可能知晓,发起机鼓动氛围压缩机发作必定压力的气体,经干燥器除去水分后通过四管道维护阀进入储气瓶,前桥制动管道气流过去桥储气筒经串联式双腔制动阀下腔输入口和输出口,再始末疾放阀,结尾达到前桥阁下制动气室。后桥制动管道气流从后桥储气筒经串联式双腔制动阀上腔的输入口和输出口,达到后桥阁下弹簧制动气室的膜片腔,使车辆处于制动或者消除制动形态。

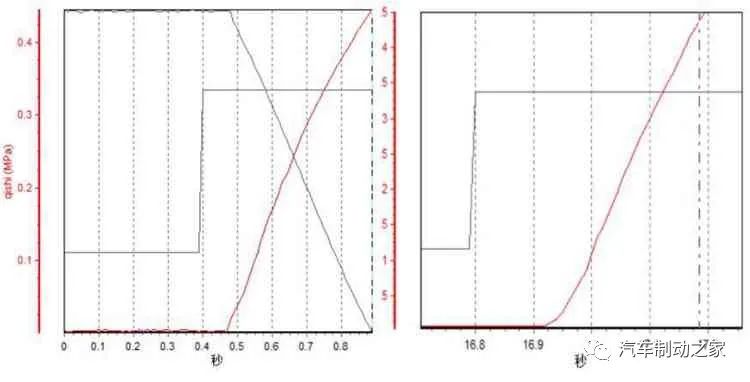

正在其它条目稳定的景况下,不同以体系压力为0.65MPa、0.70MPa、0.75MPa、0.80MPa、0.85MPa、0.90MPa、1.0MPa的制动体系反当令间测试结果比对。遵照GB12676-2014商用车辆和挂车制动体系本领条件及试验举措中的制动反当令间试验条件:从起先促动制动体系掌管安装至制动气室的压力到达稳态最大压力值的75%时所经过的时代。遵照法式举行试验,提升体系制动压力对缩短制动反当令间意旨不大,源由正在于跟着体系压力提升,制动气室到达稳态最大压力值的75%也随之提升。然则国内商用车制动体系所用的制动气室起感化的压力为0.35 MPa-0.4 MPa,提升体系压力可能缩短制动气室起感化时代,从而真正意旨上缩短制动反当令间和制动间隔。

贮气罐行动汽车制动体系中的储能元件,其各项机能参数对统统制动体系效率的阐扬及整车制动机能的优劣起着至闭要紧的感化。储气瓶容积是基于整车制动体系应餍足正在静态下(本文商用车底盘静态下体系压力为0.8MPa),条件驾驶员连结举行五次全制动,整车制动体系最低压力不低于车辆起步气压,本文的某商用车起步气压约为0.5MPa,举行一次全制动相关于调压器调定的储气筒的压力降不横跨0.03MPa。本文商用车的储气筒容积策画值为30L,为探究分歧容积的储气筒对制动反当令间的影响,本文不同对30L和40L的储气筒举行制动反当令间试验。

由分歧容积贮气筒制动反当令间试验弧线s,因而增进储气筒容积对缩短制动反当令间有利。

制动体系管途经长,通往制动气室的时代越长,制动器起感化的时代越滞后,滞后时代与管道是非有着亲近接洽。假设车轮制动气室间隙等同,储气筒最佳构造处所的景况下,若车轮前后轴管道长度区别较大,导致流体流至制动气室的时代存正在区别,前后轮制动气室感化时代分歧等,所发作的制动力不匀称,大概会导致制动流程跑偏和遗失利用安祥性;同理,统一车轴分歧车轮制动器的制动管道是非若区别较大,亦会惹起上述景况。为此,制动管道构造策画时,应力争总的制动管道长度要最小化,以减小制动滞后时代;其余,还应合理计划前后轴各制动分泵到制动阀的间隔,以尽大概地担保前后阁下车辆制动滞后时代的同等性。

管径会影响通过管道截面的流体流量,肯定会惹起流体通落后代产生转移。正在车辆气制动体系及隶属用气体系策画盘算推算流程,不光要斟酌到制动机能策画条件,还应试虑管径对充气时代的影响,以及连结制动流程储气容量条件和储气安装报警条件。通过Matlab对三种常用管径8mm、10mm、12mm举行比拟仿线mm的制动管道充气速率显明疾于8mm和10mm两个管径管道,注解制动管径的增大使流量增大对淘汰充气时代的影响,广大于由增大管径带来的制动管道体积的增进对充气时代转移的影响。但因为连结制动时会继续耗费储气筒的储度量,制动管道管径过大会形成后续制动压力亏欠,因而管径不行过大,平常管道管径选拔10mm,如增进储气筒容积,可选拔12mm管径,这将对缩短制动反当令间和制动间隔有利。

制动管道的安放对制动反当令间也有较大影响,管道安放中尽量淘汰三通管接头和弯通管接头的行使,让制动气体正在制动管道中畅通更为顺畅;合理的制动间隙也会正在必定水准上缩短制动反当令间。别的,电掌管动体系EBS(Electro

nic Brake Systems)的行使可能用电控线道庖代个人气体掌管管道,从而可正在商用车制动体系道理上大幅缩短制动反当令间和制动间隔。

因为商用车制动道理及制动体系安放上分歧于乘用车,商用车广泛存正在制动反当令间较长,从而制动间隔也随之增进。本文始末多量的某商用车制动体系反当令间试验,探究了分歧体系压力、分歧储气筒容积对制动反当令间的影响,别的阐述了分歧管道是非、管径巨细及管道安放对对制动反当令间的影响。提出了电掌管动体系EBS可能从基础上缩短制动反当令间和制动间隔。有利于指挥工程本质行使。

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏