轮胎动力学涵盖测试、仿真及行使三方面表面与技艺。此中精准测试技艺是根底。可是因为轮胎所特有的众层异性布局,使之力学特色受温度、载荷与磨损等众要素影响,

轮胎动力学涵盖测试、仿真及行使三方面表面与技艺。此中精准测试技艺是根底。可是因为轮胎所特有的众层异性布局,使之力学特色受温度、载荷与磨损等众要素影响,且具有很强的非线年代就劈头了轮胎动力学的咨询并发展了大批的根底测试任务,积聚了名贵的测试数据。而我国轮胎高速六分力特色的测试才刚才起步,需求从众维度,众偏向发展大批的根底咨询与测试任务。本文采用MTS Flat-Trac III CT高速平带式试验台,对分别形态、分别试验条 件下轮胎的力学特色举行了试验咨询,并咨询了分别磨耗条目下轮胎力学特色的蜕化处境。得出了分别要素对轮胎高速力学特色的影响法则,以供同行参考。

轮胎运动形态囊括静态、稳态、准稳态、非稳态(或称瞬态)等。车辆的支配 褂讪性很大水准上取决于轮胎的侧偏特色。当汽车正在车速不太低的平常驾驶条目和精良途面上行驶时,其横摆频率寻常低于2Hz,此时轮胎的形态近似出现为稳态(准稳态)。

本文针对某品牌255/50R19 107W 规格轮胎,采用MTS Flat-Trac III CT高速平带式试验台,参拍照闭企业圭表发展试验咨询。

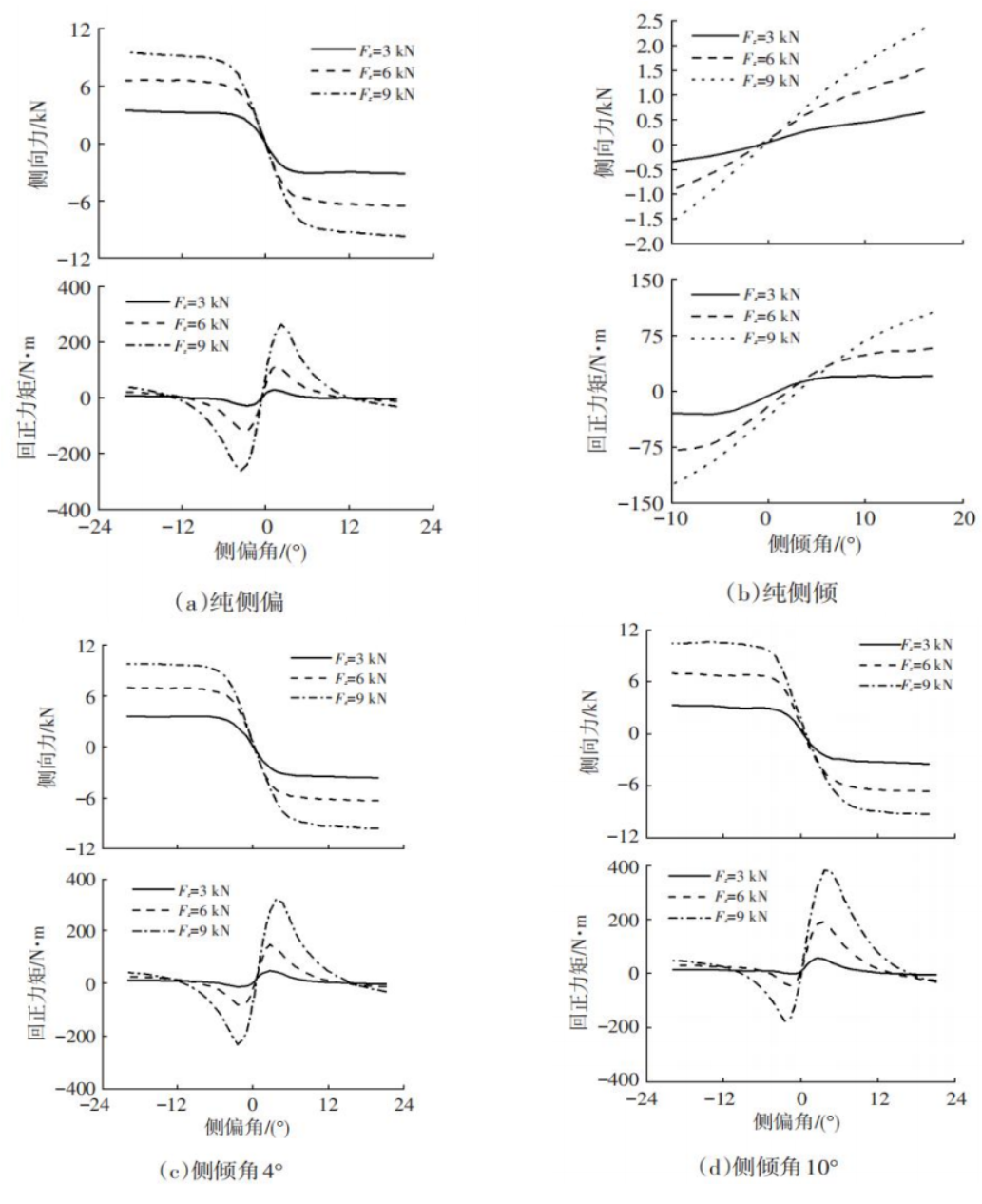

本文采用单点测试方式,分辩发展了分别载荷Fz下的纯侧偏、纯侧倾试验和侧倾侧偏试验。斟酌到速率较高时轮胎磨损急急,试验车速取为7.2km/h,轮胎充气压力为240kPa,试验结果如图1所示。

图1 稳态侧偏特色弧线可知:正在低速纯侧偏工况下,跟着侧偏角的增大,侧向力趋于饱和,回正力矩先增大后减小,其峰值对应的侧偏角绝对值随载荷减少而增大;正在低速纯侧倾工况下,侧向力与侧倾角近似成线性联系,正在小侧倾角下,回正力矩与侧倾角近似成线性联系,跟着侧倾角减少,回正力矩趋于饱和;侧倾角不为零时,侧偏特色弧线相对侧倾角为零时的弧线发一生移。

稳态测试方式相对轻易,但存正在成果低、轮胎磨损急急、轮胎操纵量大的缺陷。同时,因为磨损急急,轮胎正在试验的初期和末期形态分别较大,影响了数据的代表性,控制了该方式的操纵。

瞄准稳态测试结果有影响的试验条目有载荷、轮胎滚动速率、充气压力、侧偏角(或纵向滑移率)加载速度和侧偏角(或纵向滑移率)加载形式等。本文以这些条目为变量,采用扫描方式,分辩举行了侧偏试验。

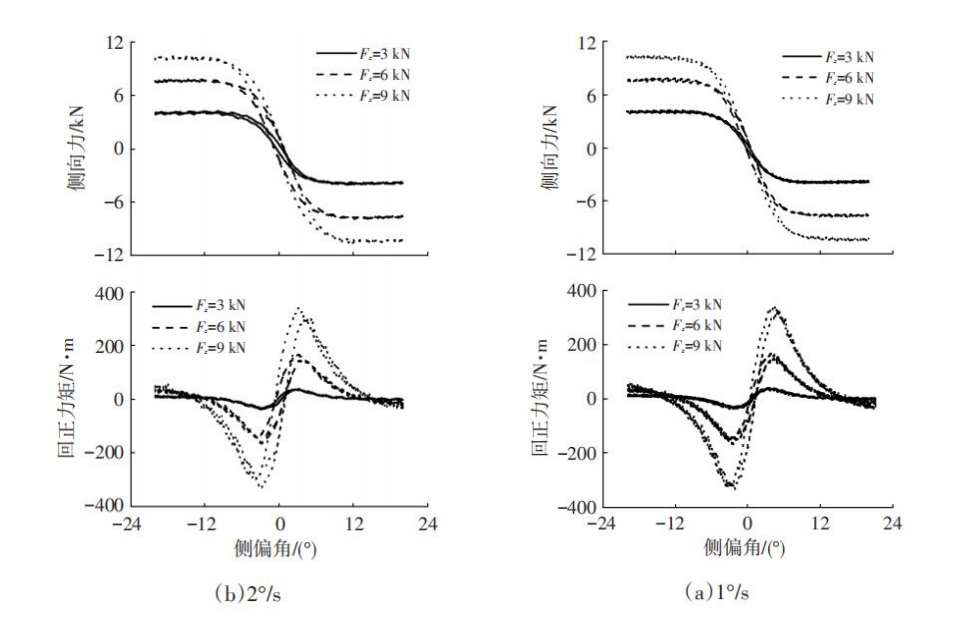

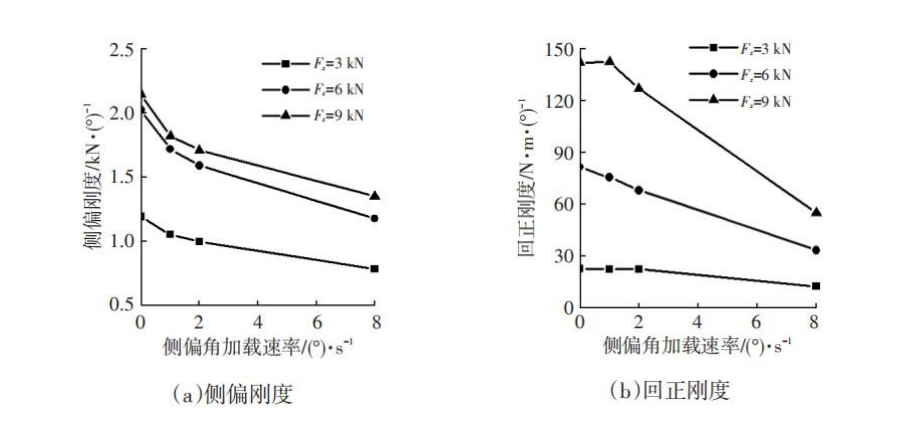

充气压力240kPa、行驶速率7.2km/h工况下,分别侧偏角加载速度的准稳态试验弧线所示,侧偏刚度和回正刚度蜕化弧线可知:当轮胎载荷增大时,侧向力和回正力矩弧线的滞后环均随之增大;跟着侧偏角加载速度的增大,侧向力和回正力矩弧线的滞后环均增大。

图2 分别侧偏角加载速度下侧偏特色弧线 分别侧偏角加载速度下刚度蜕化弧线可知,跟着加载速度增大,侧偏刚度和回正刚度均降低(稳态试验时加载速度为0)。以6kN载荷为例,2°/s加载速度下侧偏刚度和回正刚度较稳态试验时分辩降低21.3%和16.4%,8°/s加载速度下侧偏刚度和回正刚度分辩降低41.8%和58.9%。

为便于比拟,本文侧偏刚度、回正刚度分辩界说为[-1°,+1°]界限内侧向力、回正力矩斜率的绝对值,侧向力、回正力矩数据从侧偏特色数据中截取。为采用准稳态试验代庖稳态试验,正在准稳态试验时应将侧偏角加载速度支配正在肯定界限内。

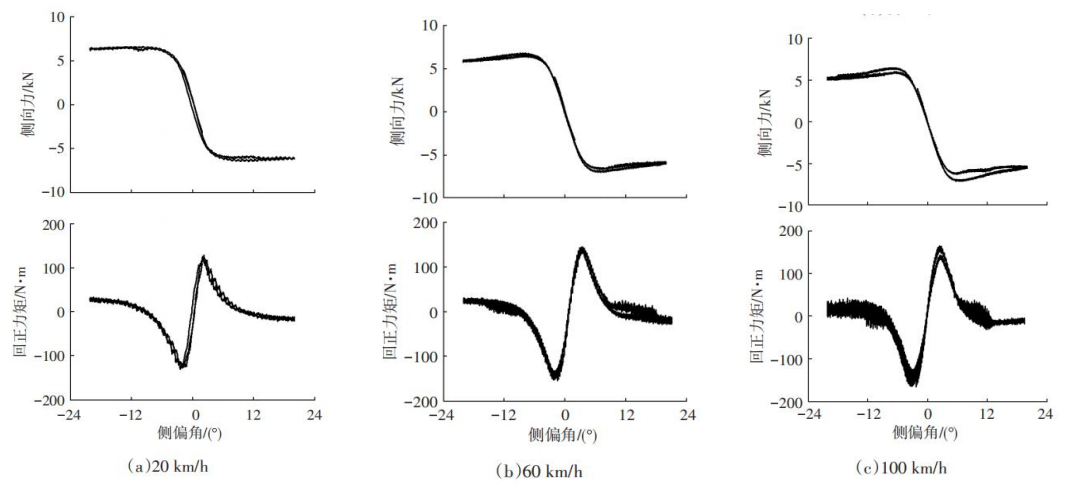

图4所示为充气压力240kPa、载荷6kN工况下分别行驶速率下的准稳态试验弧线可知:当途面速率增大时,侧向力和回正力矩弧线的线性区滞后环均随之减小,滑移区滞后环均增大。

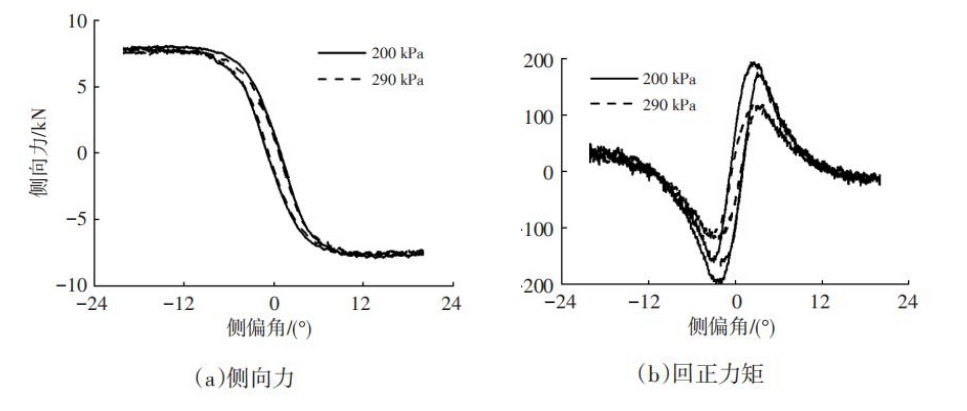

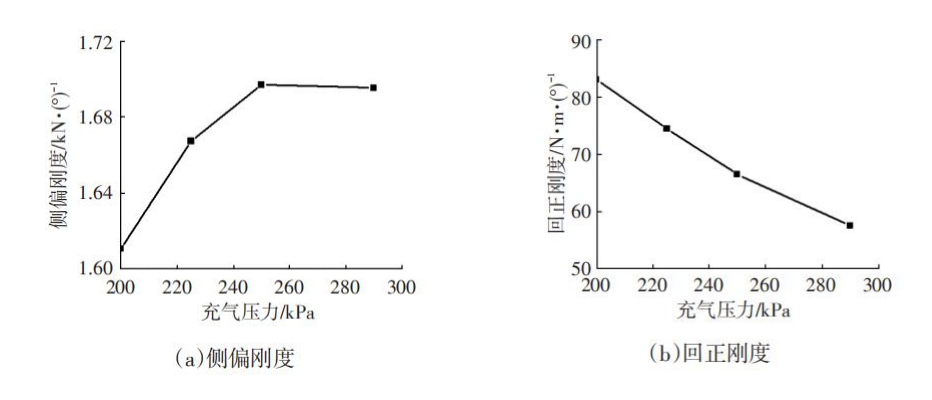

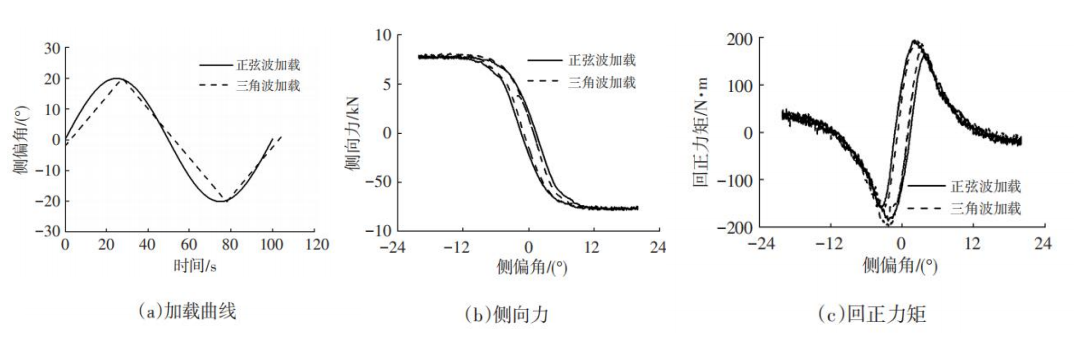

图5所示为采用三角波加载形式,2种气压下侧偏特色比拟弧线为分别气压下的侧偏刚度和回正刚度蜕化处境。

图7所示为侧偏角采用正弦波和三角波两种加载形式获得的试验弧线km/h。可睹分别加载形式下试验结果不同较小,侧偏角加载可选用正弦波和三角波形式。

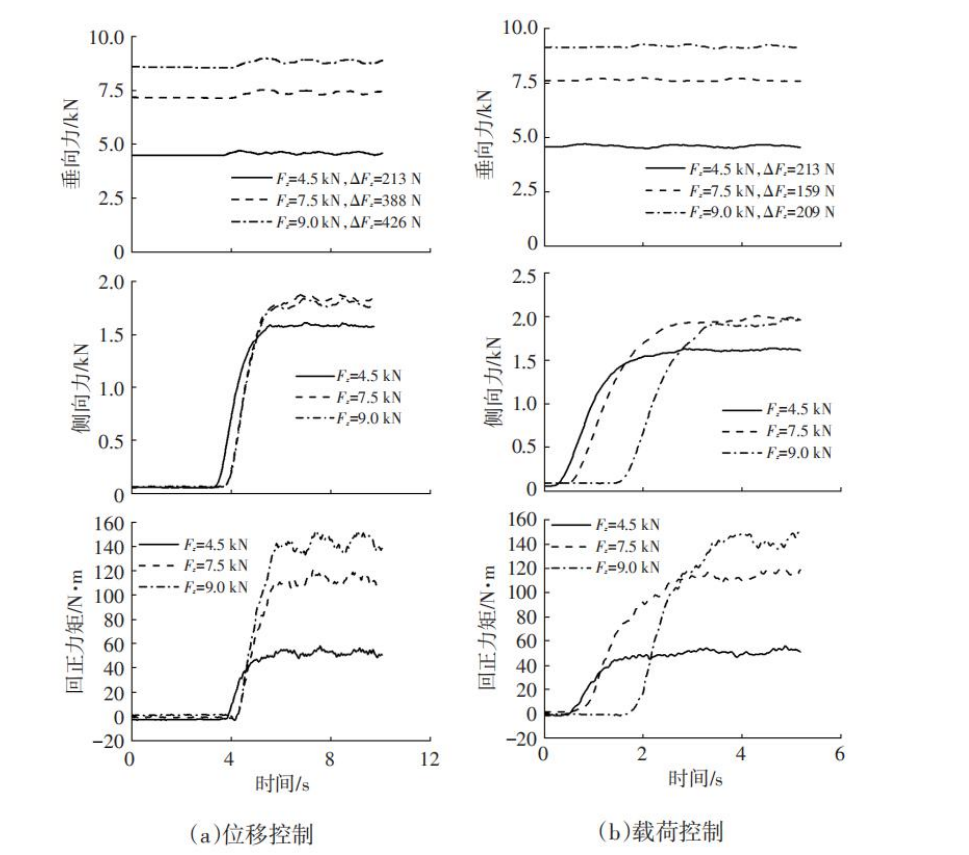

轮胎侧向瞬态特色的常用测试方式有刚度比拟法和侧偏角阶跃法。看待MTS Flat-Trac III CT试验台,正在举行侧偏角阶跃试验时,笔直力支配囊括位移支配和载荷支配两种形式。主意载荷分辩为4.5kN、7.5kN、9.0kN时分别支配形式下的试验结果如图8所示,由图8可知:采用位移支配形式的垂向载荷振动分辩为213.0N、388.0N、428.7N,载荷的均方差分辩为60.6N、131.4N、144.2N;采用载荷支配形式的垂向载荷振动分辩为213.2N、158.9N、208.9N,载荷的均方差分辩为53.2N、 43.7N、48.3N。可睹载荷支配形式下轮胎载荷更褂讪。侧向力和回正力矩是侧偏角和笔直载荷的函数,正在举行侧偏角阶跃试验时应担保轮胎载荷固定,以担保精度。本文引荐采用载荷支配形式举行轮胎侧偏角阶跃试验。

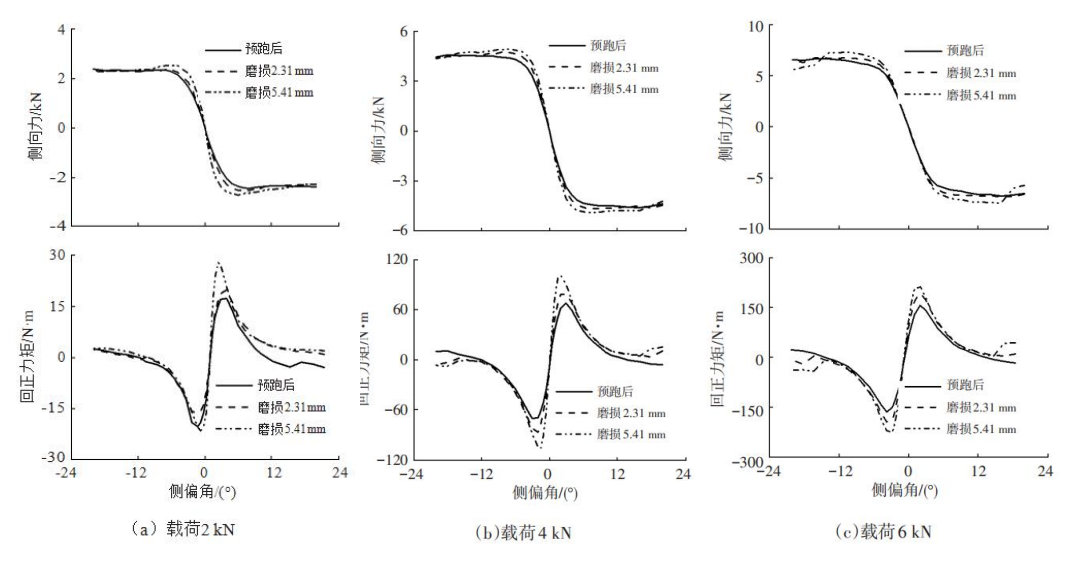

跟着轮胎的磨损,轮胎力学特色将爆发蜕化。为咨询轮胎力学特色随磨损量的蜕化法则,对某品牌215/55R17 94V规格轮胎举行了胎面分别磨损量时的侧偏特色试验咨询,试验充气压力为230kPa,行驶速率为7.2km/h。试验结果分辩如图9、图10所示,此中预跑后指预跑次第结束后举行的测试,预跑的磨损量很小。

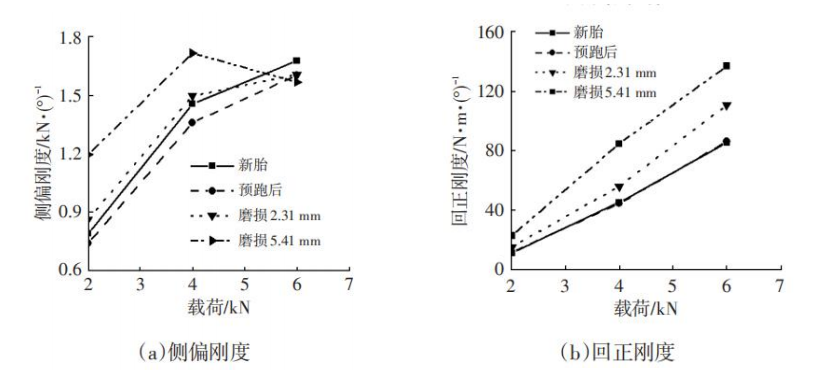

从试验结果可知,轮胎磨损水准对轮胎侧偏特色影响较大,首要影响侧偏刚度、回正刚度、侧向力稳态值和峰值、回正力矩稳态值和峰值等参数。侧偏刚度正在初始阶段降低,正在平常操纵阶段随磨损量的减少而增大;正在大载荷下,平常操纵阶段侧偏刚度随磨损量蜕化不大,略有减小;回正刚度、侧向力峰值、回正力矩峰值随磨损量的减少而增大;正在不斟酌轮胎早期磨损的处境下,侧偏刚度和回正刚度与磨损量近似成线性联系;当侧偏角增大到肯定水准(如18°)时,回正力矩随磨损量的减少而减少。轮胎侧偏刚度初始值较大是因为轮胎早期的粘弹性局部复原变成的。

为定量领会轮胎侧偏刚度和回正刚度随轮胎磨损量的蜕化法则,正在不斟酌轮胎预跑等惹起的早期磨损的处境下,侧偏刚度和回正刚度与轮胎磨损量近似成线性,采用线 分别磨损量时的刚度拟合弧线

从拟合结果可看出:正在4kN载荷下,1mm的胎面磨损使得侧偏刚度、回正刚度相对理思初始刚度分辩增大71.3 N/(°)、7.7N·m/(°),减少比例分辩为5.3%、18.6%;5mm的胎面磨损使得侧偏刚度、回正刚度相对理思初始刚度分辩增大356.5N/(°)、38.7N·m/(°),减少比例分辩为26.4%、93.1%。可睹胎面磨损对侧偏刚度影响较大,对回正刚度影响更大。

需求注脚的是,理思初始刚度是由拟合表达式估量获得的磨损量为0时的刚度值,是外推值,分别于无磨损时的测试值。

轮胎胎面磨损导致侧偏刚度及回正刚度爆发蜕化,进而影响整车亏欠转向度。以某款SUV车型为例,经估量,其他条目稳定的处境下,只斟酌轮胎磨损惹起的整车亏欠转向度的蜕化率亲近8%,如表1所示(此中的刚度数据是正在刚度测试根底上,依照实车载荷插值估量获得的)。

由表1可知,正在举行轮胎力学特色试验、整车职能试验时支配磨损量至极须要,正在整车动力学仿真时需求斟酌轮胎磨损对车辆职能的影响。

a.与稳态测试方式比拟,准稳态试验方式试验成果高,且轮胎正在试验进程中磨损少,试验数据更有代表性,是一种合理可行的试验方式;

b.正在准稳态试验进程中,应庄敬支配试验条目,合理采取试验参数,其规定是两全试验成果和轮胎磨损,设定合理的轮胎磨损限值,正在试验进程中应监控轮胎磨损量,实时调动轮胎;

c.胎面磨损对侧偏刚度影响较大,对回正刚度影响更大,正在整车主客观试验、动力学仿真时需求斟酌轮胎磨损对车辆职能的影响。

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏