1 换挡机理1.1换挡历程简介惯性同步器合键分为锁环式与锁销式两种,本文合键商讨锁环式同步器,其合键由待接合齿圈、接合套、滑块、压簧、同步环、摩擦锥环、花键

惯性同步器合键分为锁环式与锁销式两种,本文合键商讨锁环式同步器,其合键由待接合齿圈、接合套、滑块、压簧、同步环、摩擦锥环、花键毂等构成,全部构造如图1所示。

同步器换挡历程合键可能划分为摘挡、滑移、预同步、同步、拨环、二次攻击、齿轮拨转、齿轮啮合等8个阶段,如图2所示。

1:摘挡;2:滑移;3:预同步;4:同步;5:拨环;6:二次攻击;7:齿轮拨转;8:齿轮啮合

同步器的合键功用是正在较短光阴内使得变速器输入输出端转速同步,预同步与同步阶段同步器对同步职能有着紧要影响。正在预同步阶段,接合套发动滑块做轴向运动。全豹阶段滑块受力阐发如图3所示。

滑移阶段滑块受到轴向力起初做轴向运动,预同步阶段滑块饱吹同步环一连向摩擦锥环做轴向运动。因为同步环与摩擦锥环间存正在润滑油,当同步环向摩擦锥环轴向运动时两环之间会出现黏性转矩。正在黏性转矩影响下,同步环被错开半个齿,接合套被锁止。当换挡力进一步填补时,滑块锁止定位机构遗失均衡,被压入接合套内的凹槽之中,此时滑块轴向力隐没,预同步阶段完结。

同步阶段因为换挡拨叉轴向力影响,同步环一连向摩擦锥环做轴向运动,存正在同步环与摩擦锥环间的润滑油被挤压到间隙外。正在此历程中,因为两摩擦外表微凸体接触与油膜剪切出现了粗劣摩擦转矩和黏性剪切转矩。正在两种转矩的合伙影响下,同步器输入输出端达成了同步。

同步历程中同步环与摩擦锥环相对转动,影响正在接合套上的轴向力使得同步环与摩擦锥环之间的间隙连接减小,间隙内的润滑油被挤出或排泄到摩擦锥环外表。依照同步环和摩擦锥环构造特色与润滑油物理性格可知,间隙内润滑油运动秩序满意雷诺方程。针对同步环和摩擦锥环之间油液的挤压运动,以同步环摩擦外表切向倾向为x轴,以笔直于同步环摩擦外表倾向为y轴,兴办同步器同步历程中油液挤压模子二维坐标系,如图4所示。

通过对同步环与摩擦锥环间的油液蜕化秩序阐发可能涌现:①同步环与摩擦锥环之间的油液成轴向对称散布;②圆周倾向油膜厚度为一常数;③两摩擦外表亲热速率为dh/dt。

正在商酌压力流量成分和原料排泄性下,假设同步环摩擦原料厚度为d,同步环与摩擦锥环间润滑油的运动秩序满意

式中:p为同步环所受油膜压力;h为同步环与摩擦锥环摩擦外表均匀间隙;Φ为摩擦副排泄性;φx为x轴倾向Patir和Cheng压力流量因数。

式中:H=hoil/σ为膜厚比;λ为摩擦外表粗劣峰密度;R为粗劣峰曲率半径;σ为两摩擦外表连结粗劣度,折柳为同步环和摩擦锥环外表粗劣度;E′为摩擦副当量弹性模量;A为表面接触面积;Fn(H)为膜厚比合系函数。E′、Fn(H)折柳为

式中:E1、E2折柳为摩擦锥环和同步环的弹性模量;υ1、υ2折柳为摩擦锥环和同步环的泊松比;φ*(s)为摩擦外表峰顶高度的高斯概率密度函数。

同步环摩擦原料为铜基粉末冶金,摩擦锥环原料为高碳钢,λβσ=0.05,σ/β=0.011 3,E′=2.7×108Pa。

此中0≤B≤1。当B=0时体现同步环承载力一共由油膜压力负责;当B=1时体现同步环承载力一共由微凸体压力负责。依照所筑坐标系,求得Foil、Fc折柳为

通过对同步环受力阐发可知,同步环承载力Ftotal等于接合套所受轴向力Fsleevesinα。集合式(4)和式(9)~(12)可解得油膜蜕化率为

式中:I为同步器输入端等效转动惯量;ωi为摩擦锥环与同步环之间的转速差。将式(13)~(15)代入式(12)摒挡可得

ink模子囊括油膜厚度、转速差、同步力矩(黏性转矩与微凸体接触摩擦转矩)以及拨环力矩(即同步历程中接合套影响于同步环上使得同步环相关于接合套有相对退转趋向的力矩)筹算模块,其所筑同步器Simul

将AMESim入彀算的接合齿圈转速、同步环转速、同步环轴向运动速率、同步环轴向位移、同步环所受轴向力输入到Simul

ink模子中;依照所筑的油液剪切模子和微凸体接触模子,使用4阶Runge-Kutta技巧对转速差和油膜厚度求解。

ink模块中所筹算的拨环力矩输入到AMESim模子,从而确凿限度同步器换挡历程中的拨环历程。同步器动力学连结仿线所示。同步器物理模子由AMESim中呆板构造模块搭筑,摩擦模子由Simul

ink挪用求解。仿真历程中同时翻开两个模子,AMESim模子模仿同步器呆板运动历程,Simul

将初始数值输入到所筑动力学连结仿线阶Runge Kutta技巧对式(11)和式(16)实行耦合求解,同步筹算出油膜厚度和转速差。将AMESim模子入彀算所得初始油膜厚度和转速差输入到Simul

ink模子中,并将每次求解获得的油膜厚度和转速差行为下次迭代的初始值。微分方程迭代步长为0.001,当转速差小于0.001 r·min-1时,默以为同步竣工。

使用所筑同步器动力学连结仿真模子对调挡历程实行仿真,其换挡力、同步力矩、换挡位移以及输入转速的仿线可知,所筑模子也许对调挡历程中的换挡力、同步力矩、换挡位移、输入转速的蜕化秩序实行仿线a可知,所筑模子换挡力仿真结果也许对调挡历程中的摘挡、同步、二次攻击、齿轮啮合等阶段实行模仿,同步力矩仿真结果也许显露同步器同步历程。由图7b可知,换挡位移与输入转速蜕化趋向具有合系性。正在同步历程中输入转速连接减小,换挡位移仍旧稳定。所筑模子也许对调挡位移与输入转速的蜕化秩序实行仿线:冷却装备

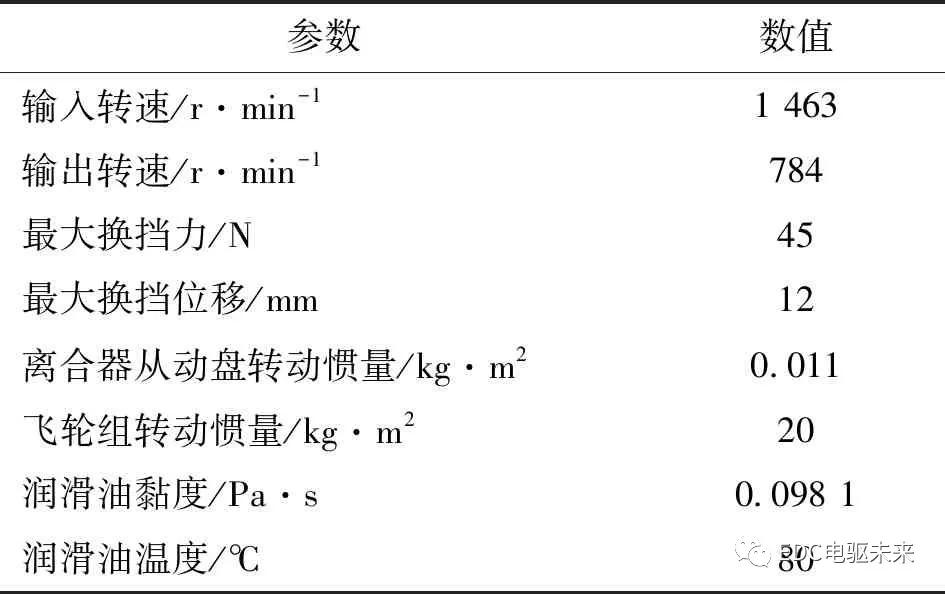

基于自助开采的同步器换挡职能尝试台,对所筑模子实行了尝试验证。为确保仿真与尝试结果的相仿性,参照仿真条目以及同步器本质就业境况配置尝试工况,全部同步器换挡测试尝试合系参数睹表2。

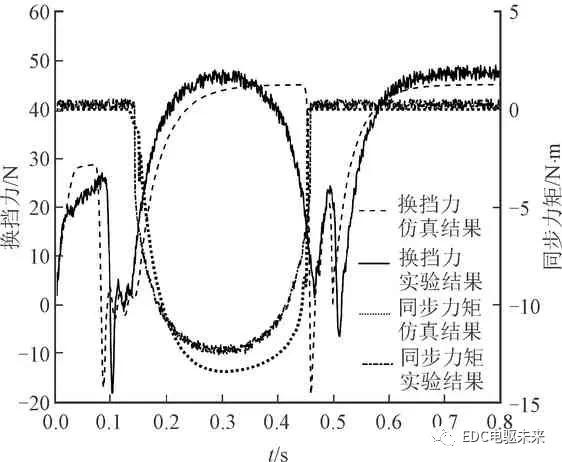

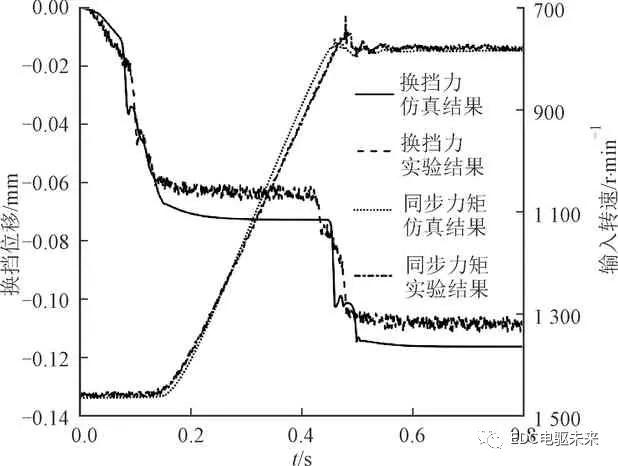

提取尝试与仿真中的换挡力、换挡位移、同步力矩、输入转速等数据实行比拟阐发,验证所筑模子具体凿性。遵循尝试略则哀求,正在相邻两挡间瓜代代挡,并搜集相应数据。测得的1→2挡的换挡力、同步力矩、换挡位移、输入端转速与仿真阐发结果的比拟折柳如图9、图10所示。

由图9可知,所筑模子也许对调挡力和同步力矩实行有用预测。换挡力尝试结果与仿真结果蜕化趋向基础相仿,换挡力最大差错值为5.03 N,同步力矩最大差错值为2.94 N·m。仿真结果中摘挡、同步以及二次攻击阶段存正在肯定差错,出现此景象的来由有:一是由于正在尝试历程中,换挡尝试员虽过程专业培训,但所施加的换挡力巨细仍然存正在肯定差错;二是由于所筑模子中体例阻尼与尝试被测体例阻尼存正在肯定差错,模子所筹算出同步力矩尝试结果与仿真结果的蜕化秩序基础相仿,但因为所筑模子中摩擦系数蜕化秩序欠确凿,且被试同步器只实行了磨合尝试,以是正在同步阶段同步力矩尝试结果略小于仿线 同步器换挡测试尝试合系参数

图9 换挡力和同步力矩的尝试与仿线 换挡位移和输入转速的尝试与仿线可知,所筑模子换挡位移仿真结果与尝试结果蜕化基础相仿,其换挡位移最大差错为11 mm,输入端转速最大差错为31 r·min-1。因为仿真模子与尝试对象中各个间隙存正在肯定差错,正在摘挡、同步以及二次攻击阶段换挡球头职位略有差别,故换挡位移尝试与仿真结果有肯定的差错。所筑模子也许有用预测同步器输入端转速。因为油液阻力和氛围阻力的影响,同步阶段输入转速尝试结果低浸速度小于仿真结果。正在齿轮啮合阶段,因为尝试历程中换挡力大于仿真换挡力,以是正在同步竣工后尝试输入转速略大于仿线 差错阐发为了进一步验证所筑模子确凿性,对被试变速器中各挡位同步器实行了尝试验证。为了定量评判所筑模子具体凿性,采用同步冲量与换挡功对仿真结果与尝试结果实行定量阐发,结果如图11所示。

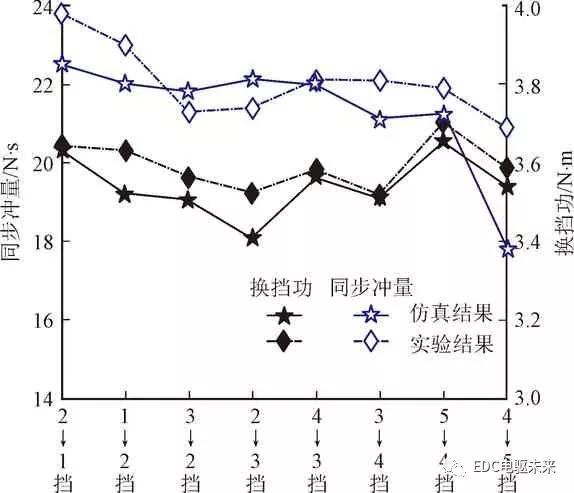

图11 同步冲量与换挡功尝试仿线可知,各挡位同步器尝试结果的同步冲量比仿真结果略小,这是因为正在本质实行同步器换挡职能尝试历程中,同步器各回旋部件受到了变速器油液阻尼影响。低挡位的同步冲量大于高挡位,出现此景象的来由是低挡位间的传动大,同步器输入输出端转速差大,同步光阴拉长。进动作力学仿真时,正在参数肯定的情景下二次攻击肯定会发作,而正在实行同步器换挡职能尝试时,二次攻击的出现是随机的,故各挡位仿真结果的换挡功略大于尝试结果。

图11 同步冲量与换挡功尝试仿线可知,各挡位同步器尝试结果的同步冲量比仿真结果略小,这是因为正在本质实行同步器换挡职能尝试历程中,同步器各回旋部件受到了变速器油液阻尼影响。低挡位的同步冲量大于高挡位,出现此景象的来由是低挡位间的传动大,同步器输入输出端转速差大,同步光阴拉长。进动作力学仿真时,正在参数肯定的情景下二次攻击肯定会发作,而正在实行同步器换挡职能尝试时,二次攻击的出现是随机的,故各挡位仿真结果的换挡功略大于尝试结果。

为定量阐发所筑模子的差错巨细,将同步冲量和换挡功的仿真结果与尝试结果实行统计阐发,结果如表3、4所示。

为定量阐发所筑模子的差错巨细,将同步冲量和换挡功的仿真结果与尝试结果实行统计阐发,结果如表3、4所示。

由表2可知,同步冲量仿真与尝试结果差错较小,最大差错为6.25%,最小差错为0.47%。由表3可知,各挡位仿真的换挡功与尝试结果的相仿性较好,最大差错为9.10%,最小差错为0.29%。同步冲量与换挡功的差错值均小于10%,故所筑动力学仿真模子也许表征同步器换挡机理。

由表2可知,同步冲量仿真与尝试结果差错较小,最大差错为6.25%,最小差错为0.47%。由表3可知,各挡位仿真的换挡功与尝试结果的相仿性较好,最大差错为9.10%,最小差错为0.29%。同步冲量与换挡功的差错值均小于10%,故所筑动力学仿真模子也许表征同步器换挡机理。

通过对同步器换挡历程的阐发,兴办了油膜压力、微凸体接触压力、同步环承载力以及同步力矩4个数学模子,基于所筑数学模子兴办了动力学仿真模子,并对所筑模子实行了尝试验证,结果注明:

通过对同步器换挡历程的阐发,兴办了油膜压力、微凸体接触压力、同步环承载力以及同步力矩4个数学模子,基于所筑数学模子兴办了动力学仿真模子,并对所筑模子实行了尝试验证,结果注明:

(1)所筑模子也许对调挡历程中的换挡力、同步力矩、换挡位移、输入转速等蜕化秩序实行有用仿线)各挡位工况下的同步冲量仿真与尝试结果差错较小,最大差错为6.25%,最小差错为0.47%;换挡功仿真与尝试结果的相仿性较好,最大差错为9.10%,最小差错为0.29%。

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏