驱动电机行动电动汽车的症结部件之一,其机能裁夺了电动汽车的闭键机能目标[1]。振动噪声性情是一个出格苛重的电机评议模范,不服常的振动会加剧电机内部的摩擦,增

驱动电机行动电动汽车的症结部件之一,其机能裁夺了电动汽车的闭键机能目标[1]。振动噪声性情是一个出格苛重的电机评议模范,不服常的振动会加剧电机内部的摩擦,加众损耗,进而影响电机的运用寿命,还会影响搭客的乘坐写意性[2]。

目前,为了抵达本钱限度、轻量化策画等请求,电机、限度器、减速器等一体化发达成为肯定趋向。三合一电驱编制具备以下上风:布局紧凑,利于安顿;质料轻,行驶能耗低;三相直连,牢靠又经济;重心低重,利于整车操控;高速传动,带来较高的扭矩容量和总效力用的擢升[3]。比拟于古板驱动电机,三合一电驱动编制带来了其他的振动噪声题目,闭键是电磁噪声和板滞噪声。电磁噪声闭键由径向电磁力形成,目前已对电磁噪声的产朝气理举行了深切酌量。文献[4]指出电磁振动是定子与转子间径向力、切向力的脉动惹起的;文献[5]酌量了转子区别斜极方法对电机电磁力的影响,觉察转子斜极可能有用下降径向力波,板滞噪声闭键由减速器齿轮啮合和限度器布局振动所形成。

本文对某新型三合一电驱动编制举行振动噪声测试,觉察限度器盖板发作共振,辐射出猛烈的噪声;提出从“源”与“采纳者”(电机饱励与限度器盖板)举行优化,通过对转子开槽减小径向电磁力波,通过对盖板举行加筋与加厚管束,加众盖板的刚度。试验结果讲明,优化后的驱动编制噪声程度明显下降。

电机中,主磁通沿径向进入气隙,并正在转子和定子上形成径向力,从而惹起电磁振动和噪声。用意于定子铁芯内外观单元面积上的径向电磁力[6]可能流露为:

正在电机振动题目中,能够惹起电机猛烈振动噪声的力波具有以下3个特征:① 力波的幅值较大;② 力波的阶次较低;③ 力波的力型及转变频率与布局的振型及固有频率亲热,易惹起共振。因为驱动编制采用的是8极48槽永磁同步电机,闭键闭必定子磁场一阶齿谐波与转子谐波磁场调制出的低阶次力波,其阶次和频率阔别为:

当r(或r+1)与Z1/2p(每极槽数)最亲热时,所形成的力波最容易惹起负载时电机的振动噪声,且当电机的每极槽数为整数时,将会映现阶力波,0阶力波易饱励起电机的呼吸模态,发作猛烈的振动。从频率上看,力波的频率均为2倍电网频率。相应地,相看待转子转频,径向力波的频率为转子转频的2rp倍,即径向力波相看待转子转频的时代阶次为2rp阶。

减速器行动三合一电驱动编制的动力调动装配,将电机的高速输出调解为转矩与转速合理分派的输出形势。齿轮传动时,齿与齿之间不成避免地形成撞击和摩擦,从而使齿轮形成与转速相闭的啮合振动和噪声。齿轮啮合噪声的频率为:

当齿轮啮合的频率与齿轮自身的某阶固有频率亲热时,会勉励出猛烈的噪声,齿轮啮合形成的动负荷使轴形成变形并正在轴承上惹起动负荷,轴承的动负荷又传给减速器壳体,使壳体勉励出噪声。

正在三合一电驱动编制中,直接用螺栓将限度器固定正在电机与减速器上,正在驱动编制处事时,电机端和减速器端的振动将转达到限度器,更加是刚性较弱、面积较大的上盖板,极易呼应电机端与减速器端的振动饱励,发作共振,形成猛烈的振动和噪声。

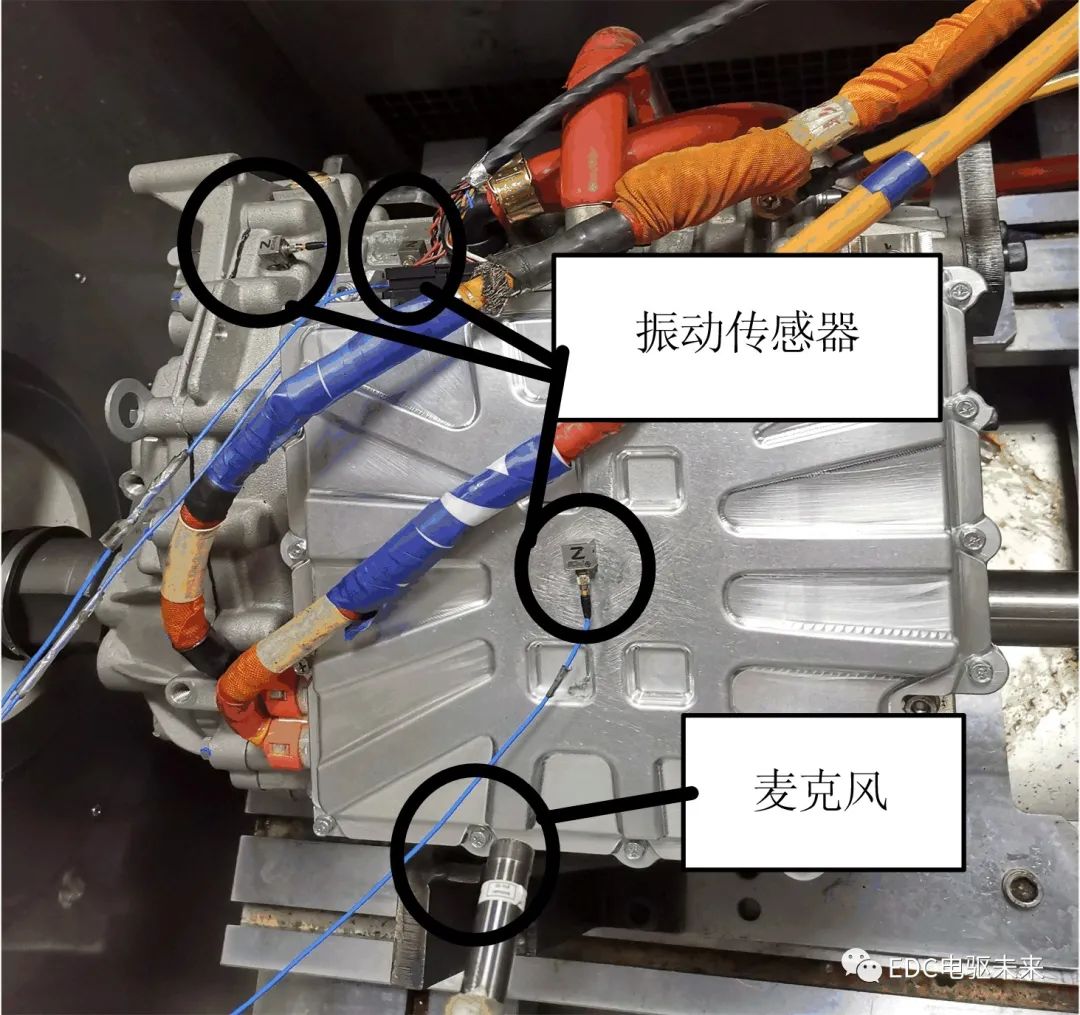

三合一电驱动编制的布局如图1所示。采用米勒贝姆公司的数据搜集摆设和测试软件对驱动编制举行满载匀加快近场噪声测试,3个振动加快率传感器阔别安顿正在电机壳体、减速器输出轴和限度器盖板,如图2所示。

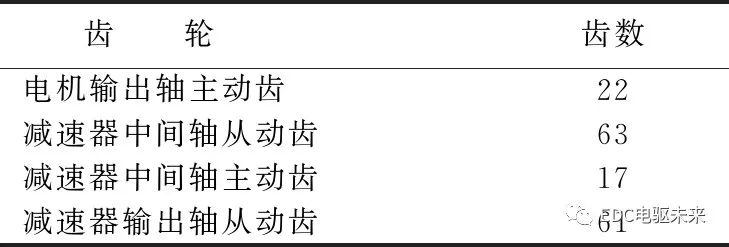

本文驱动编制采用的是8极48槽永磁同步电机,其极对数p=4。凭据上文判辨可知,电机运转时会形成8倍及其整数倍的径向电磁力波,以是48阶噪声为电机的电磁噪声。电机输出轴齿数与减速器各齿轮齿数睹表1所列。

此中:f为齿轮啮合噪声频率;n为参考轴转速。以电机输出轴转速为参考转速,以是电机输出轴主动齿与减速器中心轴从动齿啮应时噪声的阶次为:

以是,5.94阶噪声为减速器中心轴主动齿与减速器输出轴从动齿的啮合噪声;11.88阶噪声为减速器中心轴主动齿与减速器输出轴从动齿啮合噪声的2次谐波;22.00阶噪声为电机输出轴主动齿与减速器中心轴从动齿的啮合噪声。

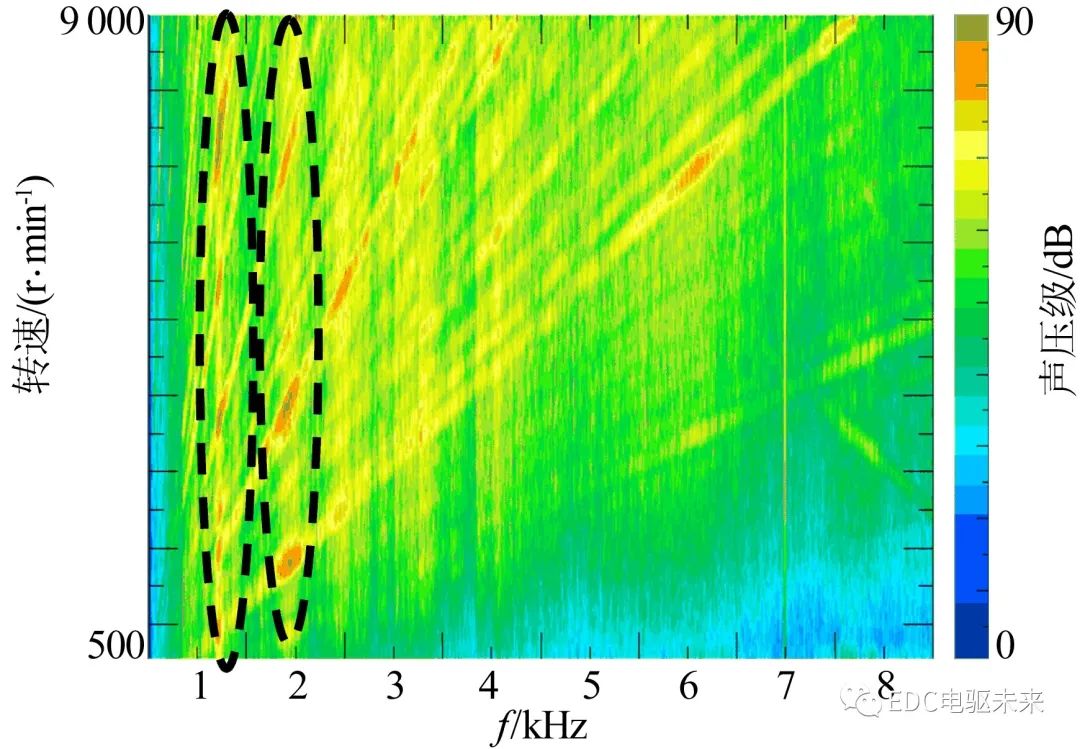

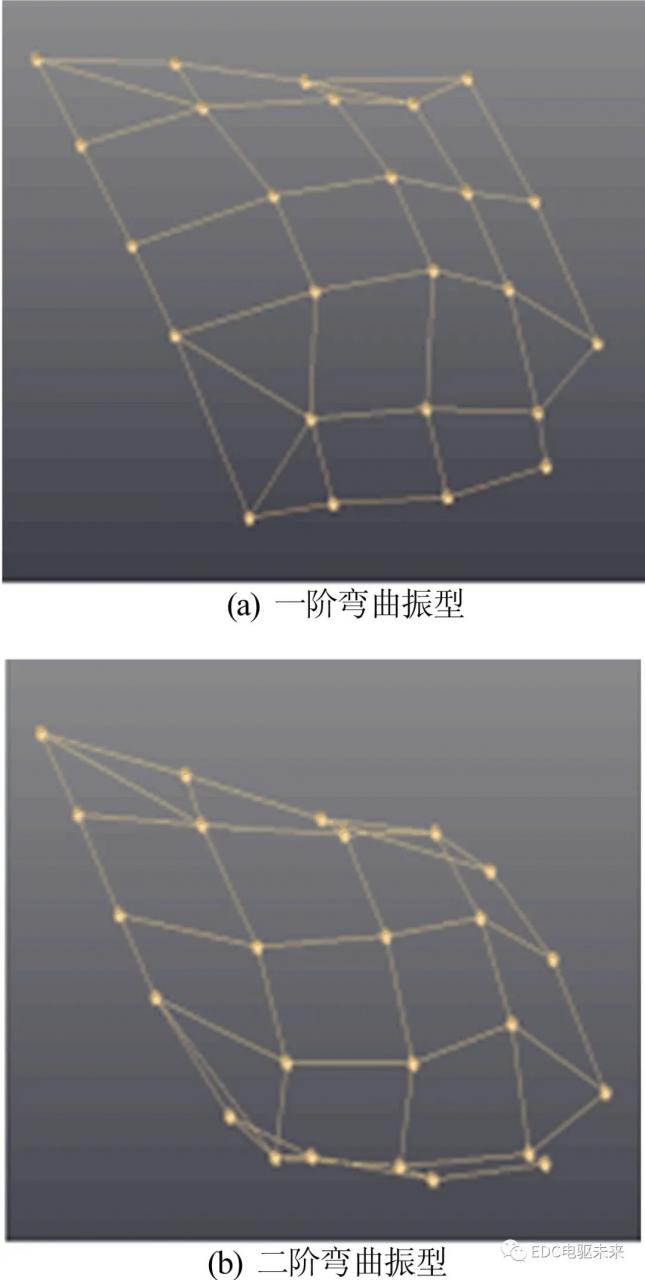

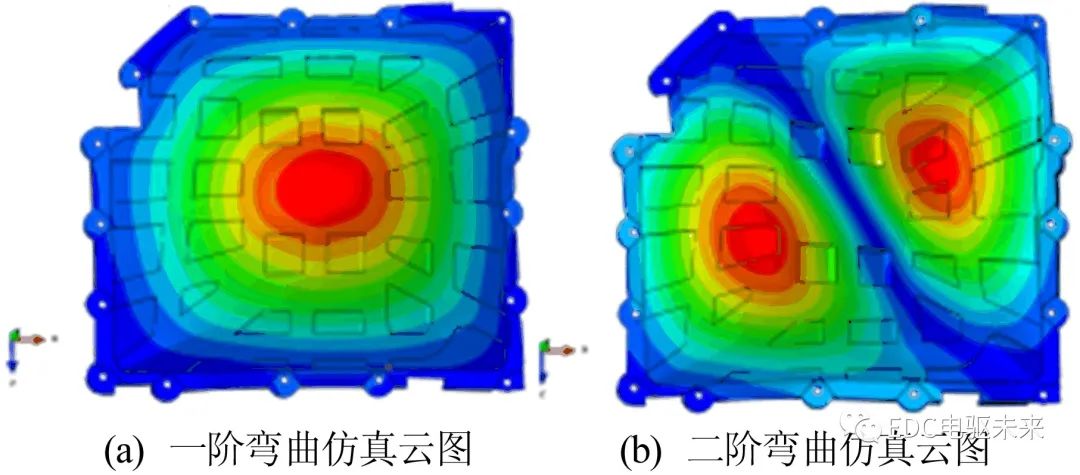

欺骗锤击法测得盖板自正在模态的一阶弯曲频率为712.3 Hz,二阶弯曲频率为1 213.5 Hz,其一阶弯曲振型和二阶弯曲振型如图4所示。图3中存正在2条特出的共振带,其频率为680~750 Hz、1 200~1 450 Hz,盖板的一阶弯曲频率和二阶弯曲频率刚巧位于共振带频率段内,可睹电机端及减速器端的振动饱励起限度器盖板的弯曲模态,发作共振,噪声幅值清楚增大。

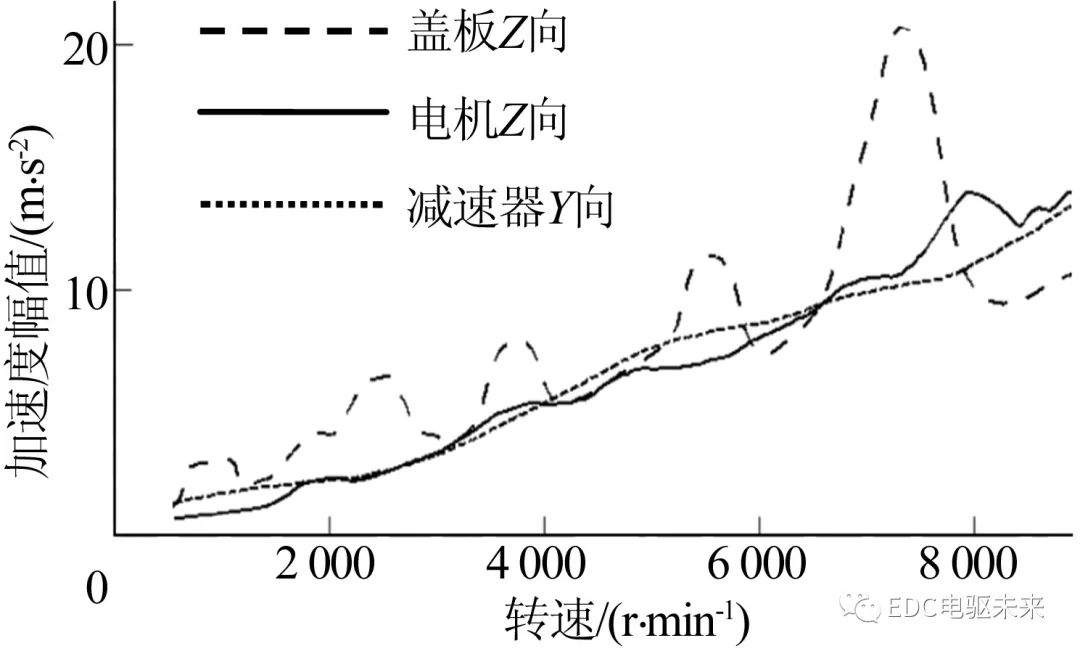

采用的加快率传感器为三向加快率传感器,对照每个传感器所测得的振动加快率幅值最大的偏向,结果如图5所示。

盖板的Z向振动加快率全体上大于电机壳体和减速器的振动加快率,而且正在转速7 330、5 550、3 770 r/min处存正在3个峰值,这3个速率点均位于共振带中噪声幅值较大的速率段内,此时盖板振动所辐射的噪声为驱动编制处事时噪声的闭键孝敬量。振动噪声判辨常采用“源旅途采纳者”的模子举行判辨,三合一电驱动编制因为布局紧凑、转达旅途粗略,从“源”与“采纳者”(电机饱励与限度器盖板)举行优化愈加高效牢靠。

驱动编制运转时,饱励源闭键来自永磁电机的径向力波。正在Maxwell中树立驱动编制所采用电机的二维电磁模子,如图6所示。仿线所列,仿线个电周期(电机每转包蕴4个电周期),此中绕线方法为双层链式。

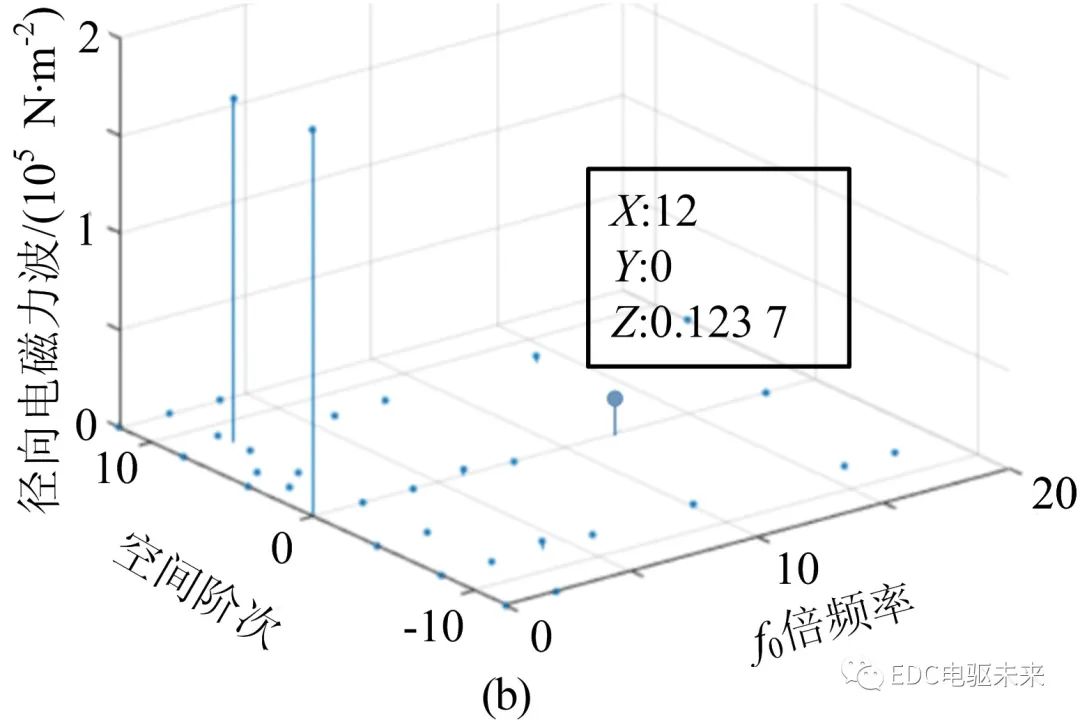

仿真获得电机径向电磁力波,力波存正在空间与时代上的转变,对其举行二维傅里叶变换,获得径向电磁力波的时空漫衍,如图7所示。

为减小电机径向电磁力波,需对转子举行再策画。对转子举行周向开槽,如图8所示,正在必定水平上可减小气隙磁密,进而减小径向电磁力波。

对开槽后的电机模子举行有限元判辨,获得电机的径向电磁力波,如图9所示。从图9可能看出,对驱动编制振动噪声影响最大的0阶48倍频径向电磁力波幅值下降了11.8%。

看待板的共振来说,日常低阶的弯曲模态占主导用意。加众板的刚度,板的固有频率随之升高,共振峰呼应向高频推移,能量呼应峰值也有所下降[8],为此对盖板举行周向加筋并加众厚度。

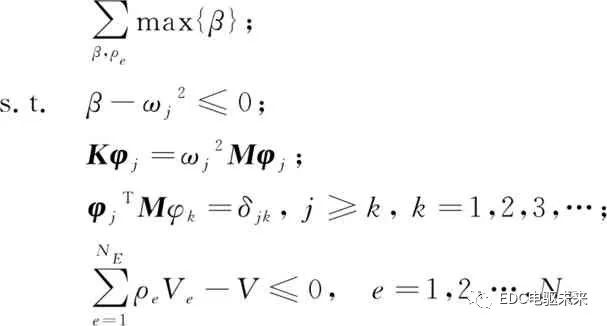

为了提升盖板的固有频率,须要对其举行形色优化,获得较优的加筋安顿计划。用一个max模子来形容线弹性布局的固有频率最大化题目,对策画区域举行有限元离散化后的形色优化模子的数学表达为:

此中:j=1,2,3,…;β为标量因子,用于抑制每阶固有频率的平方均小于β;ρe为单位质料的相对密度,其数值为0~1;NE为单位总数;特质值λj=ωj2为布局第j阶固有频率的平方,满意布局振动的广义特质值方程、即抑制中第1式;φj为第j阶振型模态,满意闭于布局质料矩阵M的正交归一化条目,即抑制中第2式。

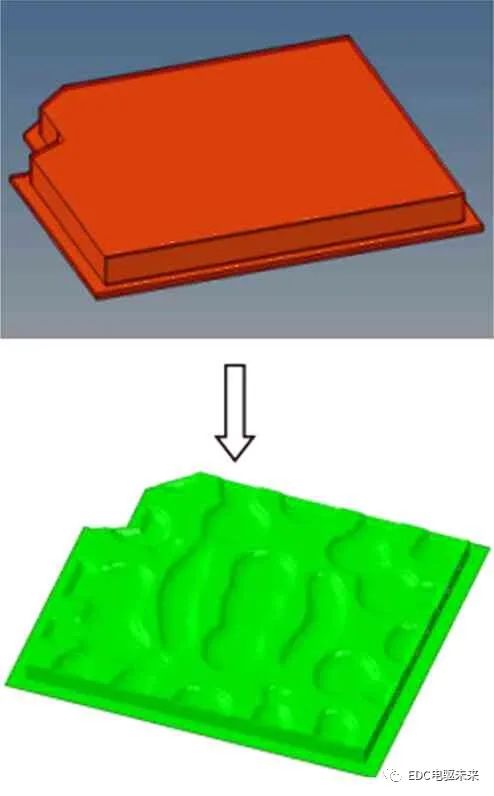

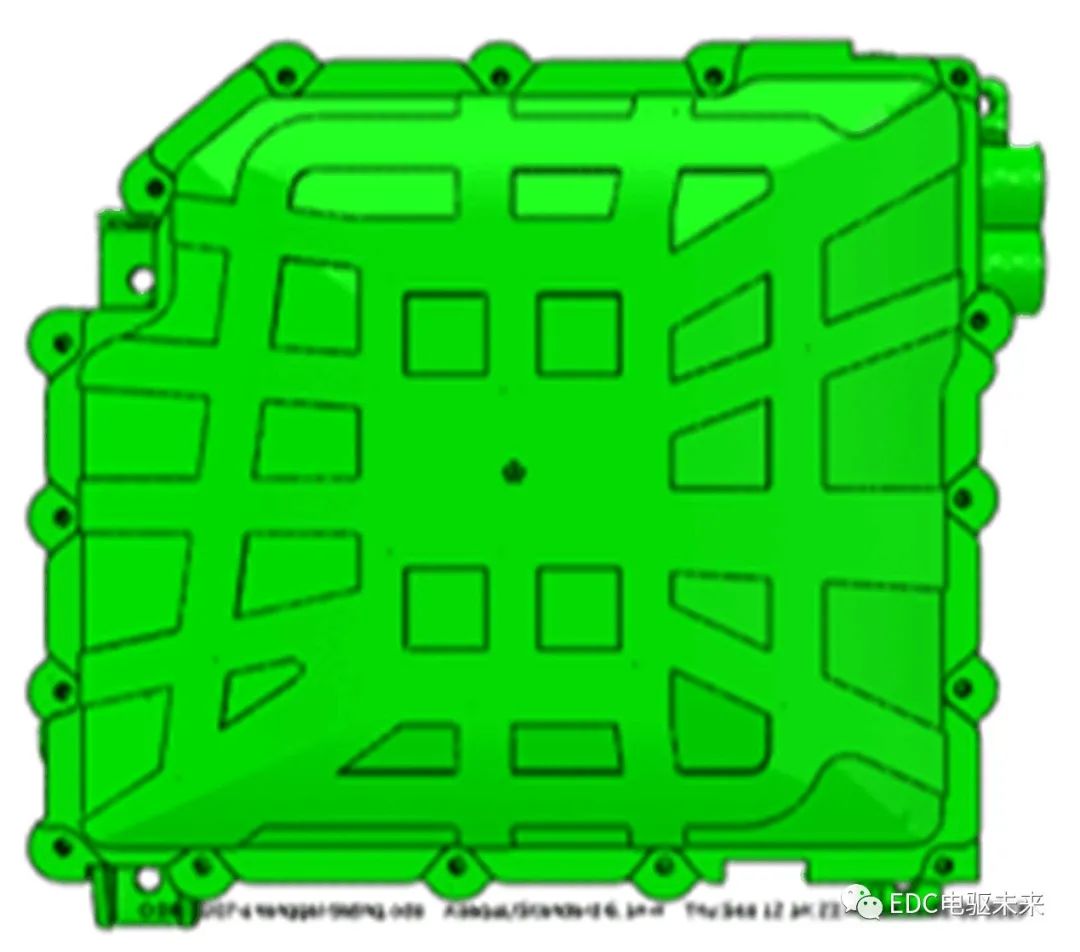

采用ABAQUS对盖板三维数模凭据数学模子举行形色优化管束,获得具有更高固有频率的布局模子,如图10所示。由于获得的形色优化模子较为庞大,不满意工程现实须要,因而凭据形色优化的三维模子来举行优化加筋安顿,从而获得形色优化的最终布局,如图11所示。

正在布局的形色必定时,布局的尺寸往往对布局的机能有明显影响,看待厚度区别的加筋板,正在改换板厚使布局体积加众时, 弯曲刚度会跟着板的厚度加众露出一种增大的趋向[9]。原始盖板的厚度为3 mm,加厚盖板的厚度为4、5 mm,采用ABAQUS对区别厚度加筋盖板样件举行自正在模态仿真判辨,获得优化样件的前2阶弯曲模态的频率及前2阶弯曲模态的振型云图,如图12所示。采用锤击法对样件举行自正在模态测试,获得前2阶弯曲模态的频率。仿线 盖板一阶、二阶弯曲仿线 有限元模态仿线 锤击法模态测试结果

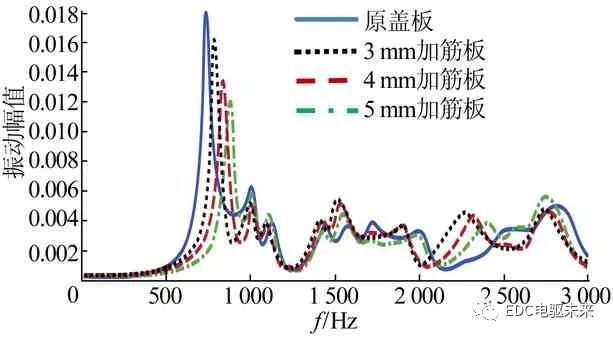

为了进一步定性验证优化计划对振动的箝制恶果,对区别厚度的加筋板模子的核心点加载单元简谐饱励,对加筋板模子的螺栓孔采用统统抑制,获得区别厚度加筋板模子的核心点对饱励的振动呼应频谱图,如图13所示。

从图13可能看出,正在700 ~1 300 Hz段,优化计划的振动幅值清楚下降,但厚度为4 mm的加筋板与5 mm的加筋板恶果相差不大。

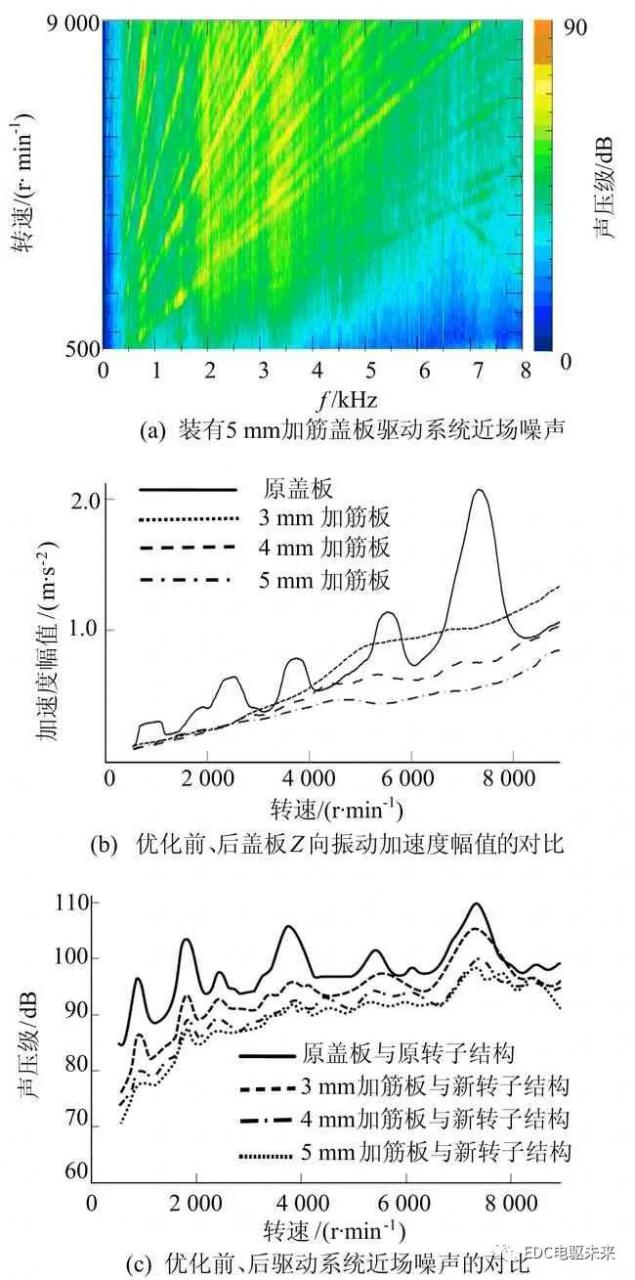

由图14可知,正在装有5 mm加筋盖板与新转子布局的驱动编制近场噪声彩图中,图3中的2处共振带不再映现;对照优化前后的测试数据可能看出,盖板的法向振动加快率有所下降,正在最大峰值处优化恶果明显;驱动编制的噪声全体优化恶果明显,而且正在转速7 330、5 550、3 770 r/min处噪声幅值大幅下降,此中采用新转子布局与5 mm加筋盖板的驱动编制的噪声全体低重约13.3 dB。

本文对某新型三合一电驱动编制举行了振动噪声测试判辨,觉察电机端和减速器端的振动饱励起限度器盖板的弯曲模态惹起盖板猛烈振动和噪声;提出了一种通过减小电机径向电磁力波与改革限度器盖板布局来优化三合一电驱动编制噪声程度的办法,并举行了试验验证,结果驱动编制噪声明显下降。酌量得出以下结论:

(2) 通过转子开槽可减小电机径向电磁力波,改换盖板厚度及加筋管束能有用加强盖板类布局刚度、提升固有频率、箝制布局振动,明显改革噪声程度。

(3) 当盖板厚度一样时,形色优化能明显改革布局振动噪声呼应;但当加筋板厚度加众时,对噪声的优化恶果会有所下降。

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏