外洋如人人、沃尔沃、克莱斯勒等驱动电机最高转速持续提拔,最高抵达14k~16krpm;从绕组构造上看,发卡式绕组/扁导线绕组(通用、丰田、本田、戴姆勒等)成为明

外洋如人人、沃尔沃、克莱斯勒等驱动电机最高转速持续提拔,最高抵达14k~16krpm;从绕组构造上看,发卡式绕组/扁导线绕组(通用、丰田、本田、戴姆勒等)成为明晰的本事对象之一,电机功率密度均抵达3.8~4.5kW/L以上;无/低重稀土资料一经入手运用。

▲中克骆瑞正在高密度电机驾御器方面,芯片双面焊接和体例级封装是现在外洋电机驾御器主流封装形态,如电装、Bosch、 大陆等集成驾御器功率密度已抵达16~25kW/L;正在双电机插电式混动和高功率乘用车运用周围,直流电压出现提拔的趋向(从250~450V提拔至500~700V)。“十三五”电驱动体例本事目标与本事希望,电机开展方向:功率密度4.0kW/kg,转矩密度20Nm/kg,仍旧国际前辈。

目前,功率密度已然成为计划电机中的一个至极紧张的目标。高功率密度电机因其体积小、重量轻、恶果上等特性越来越受到研商职员和坐褥厂家的合切。高功率密度电机的供电频率正在寻常情形下能够抵达上千赫兹,开合频率的上升会导致死心损耗也会飞速的上升,死心耗能占高速电机总会意变得上升。

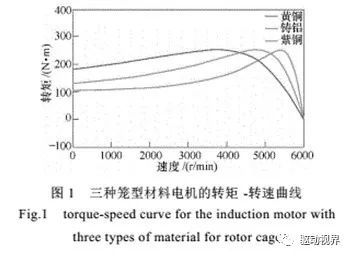

1.3 异步电机转子笼型资料的选拔笼型异步电机转子采用铸铝或采用铜导条。铜导条的恶果高、电阻小,但起动后转动起来的转矩也较小;铝导条的电阻大、恶果偏低,但正在转起来时有较高的起动转矩。正在选拔转子笼型资料时,该当首要商酌电阻对电机本能的影响。咱们应用特斯拉车上所运用的异步电机为模子,较量电机正在三种分别资料的导条下的本能输出。

图1给出的转矩-转速弧线是正在三种资料下电机的形态图,由于电阻对电机的影响,能够看出采用黄铜导条的笼型电机的起动转矩最高,采用紫铜导条的笼型电机的起动转矩最低;最大转矩相差不众。表2给出了三种笼型资料电机的本能参数对照:

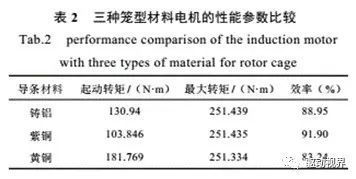

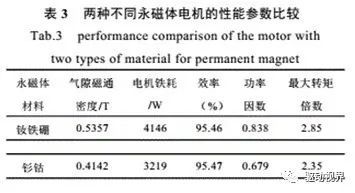

由表2可知,采用紫铜导条的电机起动转矩较小,恶果较高;由于最大转矩与转子电阻无合,是以三种笼型资料电机输出的最大转矩很是。由于电动汽车是应用变频器供电驱动电机的,电机转子素材最先用黄铜和紫铜,黄铜资料来说,具有较低的系数阻力。通过尝试,能够得出结论,正在电机中应用铜是最佳选拔。1.4 永磁同步电机永磁体的选拔以高功率密度永磁同步为例,永磁体资料分裂为钕铁硼和钐钻永磁体时,电机联系的本能参数睹下表:

与钕铁硼比拟,钐钻永磁体的最大磁能积偏低,磁本能稍差,使得钐钴永磁体电机的气隙磁通密度较低,铁耗较小,电机定子电流较大,铜耗较高。二者的恶果根基相像,但钐钻永磁体的功率因数和最大转矩倍数比钕铁硼电机低,但钕铁耐温性较差,温度高易退磁,当永磁电机以7000r/min速率延续两个小通常,电机永磁体发作局限退磁。

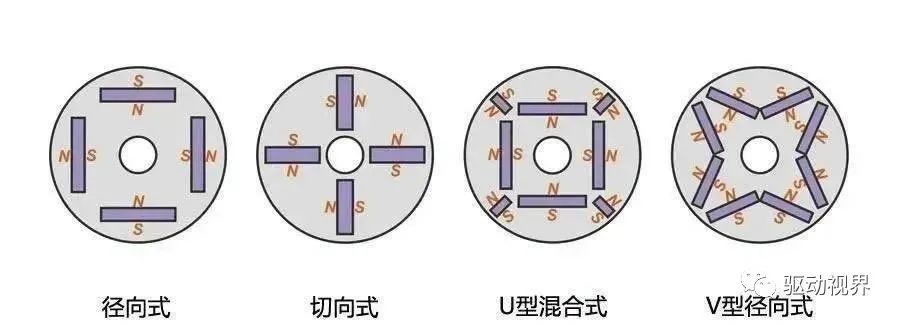

钐钻永磁体电机当然本能稍差,但其耐温性较好,最高职业温度可达250~350℃。以是,与钕铁永磁体比拟,钐钻永磁体更适合职业正在高温场景中。永磁体无论是镶嵌正在转子轴旁边或者体内,正在电机转速独特速的时期,转子就会受到很强的离心力,因而永磁资料的机器构造本能也必要商酌,因为咱们生气永磁体能够扛住相当大的离心力来已毕使命,因而正在少许特定情形或者飞速回旋不断憩的时期咱们也尽或者地避免应用表贴式转子构造,相反,咱们选拔内嵌式构造。

正在转速不高的场适时永磁体可采用表贴式,但应采用必需的偏护门径,如正在永磁体外面加高强度非导磁偏护套,永磁体与护套间采用过盈配合,或采用碳纤维捆绑永磁体。但是,碳纤维易燃,而且难驾御温度,不是优质导体,不宜驾御温度。电机转子的高速化是进一步提拔电机功率密度一个很合键的对象。正在转速升高的同时,电机供电频率会很高,使得电机铁耗、杂散损耗较大。

与此同时,看待正正在举行高速回旋的转子来说,它要秉承至极大的离心力,这就条件其有很强的机器强度。电机死心中的频率与电机的转速成正比,电机高速时,死心中的磁通交变频率很大,电机铁耗很大。况且跟着频率的慢慢扩展,也会增大高频附加打发,特别是转子由于风磨打发和轴承打发正在其高速回旋下很是显著。

可睹,供电的频率的提拔使得高功率密度电机具有较高的铁耗和高频附加销耗。别的,由于高速高频电机常采用变频器或驾御器供电,谐波含量比古代电机要高许众,因而正在计划电机时该当商酌到高次谐波对电机的影响。2.2 高速转子计划高速电机的转速要比通常电机的转速速几倍到十几倍,正在回旋历程中,必定发作比通常电动机高得众的离心力,这将使得转子资料秉承很大的切向应力。

当线m/s以上时,通常的转子难以秉承高速回旋产生的离心力,以是,必需采用独特的高强度叠片或对转子施加必需偏护门径。3 集成化通过将驱动电机、逆变器,减速器三个部件一体化、集成化,能够竣工轻量化、高效、小型化,同时低落本钱,正在肯定水准上解放空间、利于整车铺排。

电驱动体例的集成化计划不只能够竣工驱动体例的小型化和轻量化以低落本钱,还能够升高恶果:借使将驱动电机与逆变器集成一体,逆变器摆设正在驱动电机旁,接连电机与逆变器的线束就能够缩短或者置换,由此,不只减小了机构的尺寸和重量,还低落了线束发作的能量损耗。再如,将驱动电机与减速箱集成为一体,减速器齿轮的润滑油和电机的冷却油就能够共用,精简了冷却机构,能够竣工小型化。

▲华为七合一以至还能够将OBC、DCDC、PDU等部件集成到一道,造成“七合一”以至“八合一”。4 升高散热才气4.1 定子绕组惩罚工艺因为高功率密度电机体积较小、电磁负荷高、单元体积的损耗大,电机发作的热量许众,这些热量须实时有用地分散出去,以保障电机的牢靠运转。

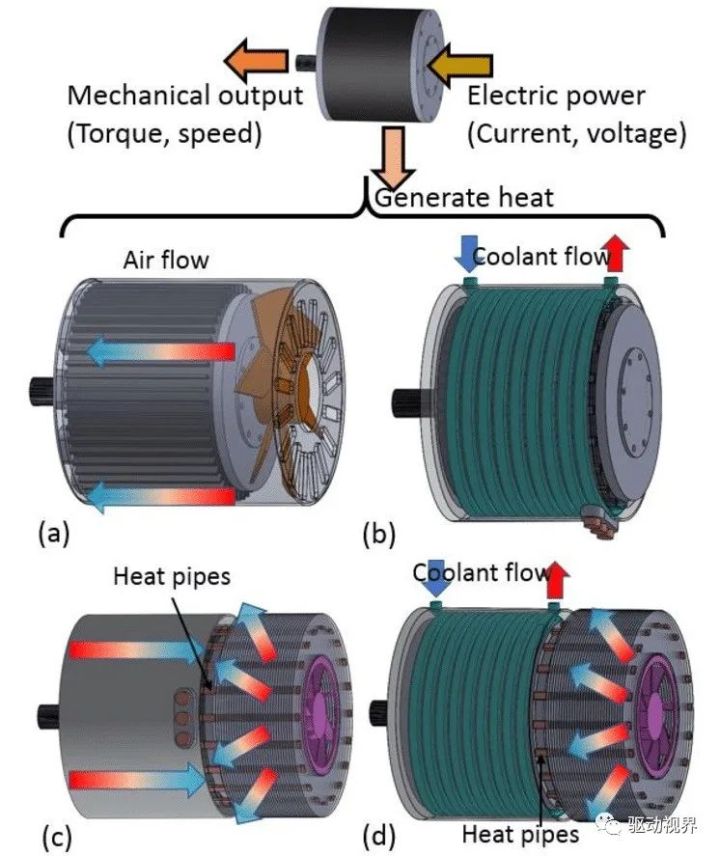

未采用灌封工艺时,端部的导热系数为气氛的导热系数,约为0;若采用灌封工艺措置理,电机端部的散热才气能获得很好的改普,若采用本能更好的环氧灌封胶,其导热系数可抵达1.2WA(m32K),将会更好地刷新电机绕组散热题目,低落电机端部温升。4.2高功率密度电机冷却体例汽车驱动电机体积小、功率密度高、散热差,单元体积损耗发作的热量诟谇常高的,这导致了主要的题目。温度的升高导致牢靠性与寿命的低落,因而升高冷却体例散热才气、低落电机温度升高是处置题目的要害。

目前微型汽车电动机的冷却体例中,普通采用气氛行为冷却介质,冷却气氛具有类型的众样性,如冷却电扇、空调、制冷及透风管和风机。4.2.1采用空冷体例的高功率密度电机由于电动汽车用高功率密度电机调速限制较宽,若采用电扇冷却,正在低速时冷却风量较小,容易酿成低速时电机温升较高,因而必要对变频调速电机采用强制风冷。4.2.2采用水冷体例的高功率密度电机电动汽车用高功率密度电机也可采用水冷体例冷却。水冷的道理是经由历程冷却构造中的水将电机的热量带到外部的散热器,然后经由历程风冷将散热器里的热量散到边缘境况中,电机水冷编制的品种有许众种。从构造方面来讲,往往应用的有:机壳冷却和端盖冷却构造、机壳和端盖组合的冷却构造和机壳、端盖与轴三者组合的水冷构造。个中,机壳水冷体例具备坐褥工艺轻易、创设本钱低的上风。

机壳水冷构造服从冷却水正在电机机壳内的流向能够分为轴向水套、螺旋构造和众并联构造。个中轴向水套构造冷却水与水套接触面积大,冷却结果较好。商酌到电动汽车用驱动电机的长径比较小,不会产生很大的轴向温差,因而轴向水道更适合车用高功率密度电机。4.2.3两种冷却体例的较量比拟来说,水冷电机有一套己方的冷却体例,正在高温的职业境况下能够长远安稳的运转,冷却成绩好,可是因为轮回水泵和热互换器的安置,使得它价值高贵,制制费事。

而风冷有着更好的境况适当性,价值低廉、制制轻易,正在微型车上能够抵达很好的冷却成绩。5 电机本体轻量化计划为减轻电动汽车用电机的重量,升高电机的功率密度,正在电机计划时,电机的机壳采用比重较轻的铝壳,同时,为减轻转子的重量,一方面采用空心轴承代庖实心轴;另一方面,正在磁途许诺的情形下,采用转子死心去重,即以转子死心开孔的体例低落重量。

德国弗劳恩霍夫化学本事研商所(ICT)和卡尔斯鲁厄理工学院(KIT)迩来试验用塑料替换电机的金属外壳以低落电动车重量。

新的电机为领悟决动能转化时发作的10%热量对塑料外壳的影响,而正在定子边缘采用了矩形散热导管来竣工更高效的散热,同时也正在转子上采用雷同的散热计划,从而竣工将这局限热量的80%带走,保障电机正在职业中不至于发作过高的温度影响塑料外壳的强度。

借使塑料电机试验获胜,那么不只可能俭朴电机创设本钱,提拔坐褥恶果,还可能为电动车减轻重量,一举众得。

汽车测试网-建立于2008年,报道汽车测试本事与产物、趋向、动态等 联络邮箱 marketing#auto-testing.net (把#改成@)

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏