点击上方右侧EDC电驱他日可订阅哦!下载方法,详睹文末!!!混动车辆传动体系由一系列具有弹性和转动惯量的传动轴、齿轮和聚散器等构成,传动体系的旋转共振现

混动车辆传动体系由一系列具有弹性和转动惯量的传动轴、齿轮和聚散器等构成,传动体系的旋转共振情景往往对寻常就业形成威迫,即带动机的就业频率落正在传动体系的固有频率相近或与其相重合。通过对扭振模子中刚度、阻尼、慰勉等参数的考虑,采用有用的减振隔振等技巧,以进步车辆动力传动体系的本能和寿命。下面以某款正在开荒中的搀杂动力乘用车动力传动体系为阐明对象,考虑扭振参数的立室安排、仿线 搀杂动力体系先容

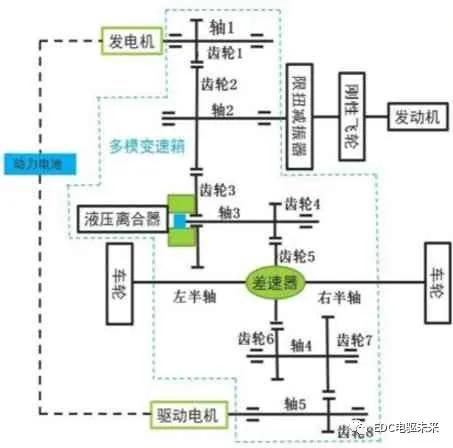

图1为某搀杂动力乘用车的传动体系布局图,该车辆紧要行驶工况包括驻车发电、纯电驱动、串联行驶、并联行驶、带动机驱动、行车发电和制动能量接收等。低速起步时驱动电机驱动车辆行驶,当动力电池容量下降到某值后车辆进入串联行驶形式启动带动机,此时带动机发电,发电机将电能充入动力电池内或直接驱动电机,变速箱内部聚散器断开,驱动电机驱动车辆。当车速上升到某值或急加快时,车辆进入并联行驶,此时变速箱内部聚散器接合,带动机和驱动电机动力耦合同时驱动车辆。当车速较高(>120km/h)或高速巡航时带动机众余的动力可能用来发电,当车辆滑行或制动时驱动电机可当做发电机应用,接收制动能量。其它驻车时启动带动机也可通过发电机对动力电池充电。本文紧要考虑该混动车辆传动体系限扭减振器的参数立室,以及当带动机运转时限扭减振器对车辆传动体系旋转振动及变速箱NVH本能的影响。

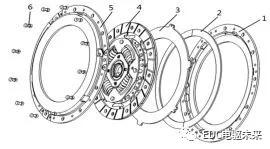

图2为限扭减振器(Torque Limiter Damper)正在传动体系中的安置布局图,其欺骗碟形弹簧、摩擦片、花键毂等来传达带动机扭矩,当扭矩过载时倚赖摩擦面之间打滑来防备传动体系过载损坏,同时内部安置有弧形弹簧旋转减振器,可能将带动机飞轮端较大的旋转振动角加快率衰减为变速箱输入轴处较小角加快率,包庇变速箱内部轴齿正在旋转障碍时不受损坏,以及防备变速箱内部空转齿轮出现敲齿声等传动体系NVH题目,其内部树立阻尼盘布局可衰减带动机的旋转振动并转化成热能耗散掉,其与一般手动挡聚散器的区别正在于不必要换挡时可能差别的性能。

图3为限扭减振器的剖面图,图4为限扭减振器的爆炸图,搜罗带动机飞轮侧压盘1,变速箱侧压盘5以及将两个压盘固定正在一同的铆钉6。正在飞轮侧压盘1和变速箱侧压盘5之间按序装夹有碟形弹簧2、压盘片3以及从动盘总成4。从动盘总成4中包括第一摩擦片、波形片和第二摩擦片,与守旧手动挡车型聚散器好似,可通过摩擦面之间的摩擦传达带动机扭矩,当扭矩越过传达极限时,通过摩擦面打滑完毕极限扭矩的局限以包庇变速箱。其它,从动盘总成中还包括有预减振和主减振机构,总共可酿成3级减振刚度,担保带动机正在怠速运转以及寻常行驶等各工况时,均能起到下降传动体系旋转振动的结果,提拔车辆动力总成NVH本能。

该搀杂动力乘用车整备质地1725kg,满载质地2125kg,传动体系带动机、驱动电机和发电机的联系安排输入参数如表1。带动机的最大输出扭矩为196Nm,限扭减振器通过螺栓与刚性单质地飞轮毗连,基于传动体系传扭平和性思考需乘以1.25倍的平和系数,于是限扭减振器的最大传达扭矩Tmax=196Nm×1.25=245Nm,遵照弧形弹簧的修设工艺安排该限扭减振器的最大转角θ为±25°,于是刚度值估计如下公式(1):

带动机的飞轮端输出扭矩震动弧线,个中横轴为转速,纵轴为角加快率。当变速箱输入轴领受到的旋转角加快率较大时,内部的空转齿轮对因为存正在必然间隙,会形成齿轮敲击声,于是限扭减振器的紧要性能是下降传达给变速箱输入轴的旋转震动,恳求车辆正在各个行驶工况下输入给变速箱的旋转角加快率值不得大于500 rad/s2(0-Peak值)。

图5 带动机输出扭矩震动弧线 变速箱扭振仿线的搀杂动力乘用车传动体系布局,欺骗Amesim软件作战车辆传动体系扭振仿真模子,正在限扭减振器的从动盘总成中,由弧形弹簧驱动的盘毂盘等个人转动惯量占从动盘总成转动惯量的1/4,正在作战模子时需离开处分,搭修好的仿线。图中I为对应个人的转动惯量,K为对应个人的刚度,零件的数字符号方法与图1不异。I_发电机显露发电机内盘旋部件的转动惯量,I_驱动电机显露驱动电机内盘旋部件的转动惯量。

正在参数树立枢纽,各个零件的转动惯量和刚度参数依据本质车辆参数树立,正在估计转动惯量时,仅思考零件内部盘旋个人的转动惯量。正在估计整车转动惯量时,按参考文献[4]中所述伎俩,欺骗如下履历公式(2)来估计整车对y轴的转动惯量Jy:

式中,m1和m2辞别是汽车前后轴上的轴荷质地,单元为kg;a和b是汽车质心到前后轴的间隔,单元为m,经估计得出整车转动惯量Jy=3873.7Kgm2。仿真阐明时的车辆本质参数树立如下表2。

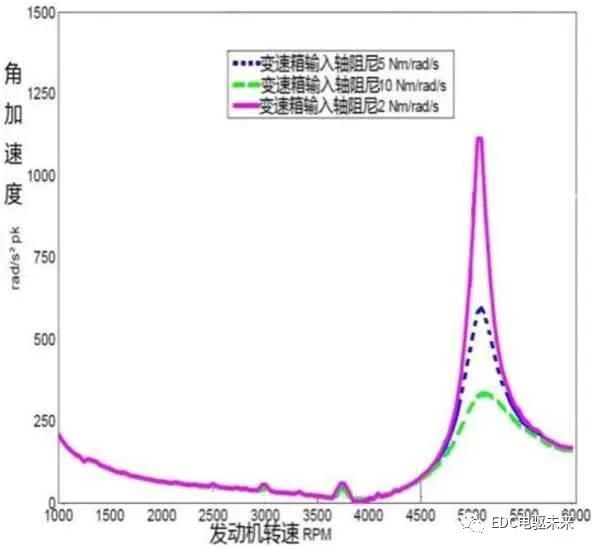

遵照图5的带动机扭矩震动输入弧线,阐明正在全油门工况下的体系扭振体现,即变速箱输入轴处的旋转角加快率震动。正在树立差别的限扭减振器阻力矩下,对模子举办仿真之后的变速箱输入轴处角加快率弧线。图中横轴为带动机转速,纵轴为变速箱输入轴处角加快率0-Peak峰值,当带动机转速小于4500rpm时,变速箱输入轴处的角加快率最大峰值不越过250 rad/s2,当转速为5060rpm时,变速箱输入轴处角加快率出现共振峰值。树立限扭减振器迟滞阻力矩巨细辞别为4.9Nm,9.8Nm和19.6Nm,从弧线中看出阻力矩对扭振过滤结果有反向功用,增大阻力矩将影响过滤结果,若减小阻力矩则可能巩固扭振过滤结果,当迟滞阻力矩为最小值4.9Nm时,变速箱输入轴处的共振扭矩震动最小,但此时角加快率峰值已越过600rad/s2,为避开此时的共振峰值区间,遵照带动机额定的最高转速为5500rpm,于是必要通过标定政策支配带动机正在全油门工况下的极限转速不越过5000rpm。

图8为树立差别变速箱输入轴(shaft2)的阻尼,通过仿真之后变速箱输入轴处的角加快率震动弧线。树立变速箱输入轴阻尼巨细辞别为2 Nm/(rad/s),5 Nm/(rad/s)和10 Nm/(rad/s),从弧线中看出当输入轴阻尼最大时,变速箱输入轴处共振扭矩震动峰值最小(约300rad/s2),同样可通过标定全油门工况时带动机极限转速低于5000rpm来避开共振区间。

正在举办仿真阐明之后,必要对实车的传动体系做NVH验证。按参考文献[5]中所述测试伎俩,需收罗的数据搜罗:带动机飞轮转速信号,变速箱输入轴转速信号,变速箱壳体振动加快率信号(3向),以及驾驶员座椅导轨处的振动加快率信号(3向)和麦克风噪声信号。欺骗LMS数采体系收罗以上各通道的信号,其扭振阐明模块可正在软件内部将测试到的转速信号换算为角速率值,进而对工夫轴求导估计出角加快率值。

全体测试工况及测试结果如表4,采用限扭减振器迟滞阻力矩为19.6Nm,变速箱输入轴阻尼为2Nm/(rad/s)的测试样件,结果证实正在该车带动机出席就业的各工况下敲齿声主观评分均可领受,最大的输入轴角加快率0-Peak值为363rad/s2。

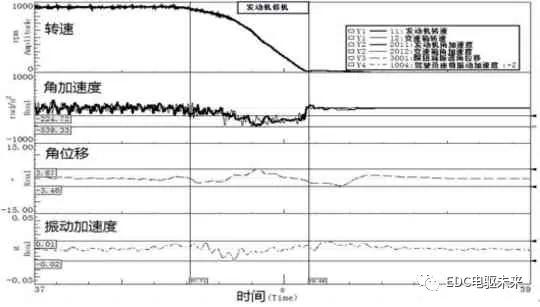

为了验证仿真阐明中限扭减振器迟滞阻力矩和变速箱输入轴阻尼变动对变速箱输入轴角加快率0-Peak值结果影响真实切性,采用试制9种差别形态的样件举办了比拟试验,试验工况联合为带动机从0到5000rpm的全油门加快,试验结果如表5,从实测数据可能看出:当变速箱输入轴阻尼必然时,限扭减振器迟滞阻力矩越大,输入轴角加快率0-Peak值越大;当限扭减振器迟滞阻力矩必然时,变速箱输入轴阻尼越小,输入轴角加快率0-Peak值越大。最终,正在实车上测试了带动机启动和停机时的带动机转速/角加快率、变速箱转速/角加快率、限扭减振器弧形弹簧角位移及驾驶员座椅导轨处振动加快率,测试的弧线,测试结果证实该车正在带动机启动和停机工况无敲齿声,车辆振动和噪声正在愿意界限之内。带动机怠速发电时的转速可通过标定软件调剂,正在试验进程中树立怠速发电转速从900rpm到1200rpm调剂,间隔转速为100rpm。

(1)本文遵照某款搀杂动力乘用车带动机输出的最大扭矩和旋转角加快率,及变速箱愿意的最大旋转角加快率估计确定限扭减振器的刚度及最大转角等要害参数,对零件的正向安排起到必然辅导功用。

(2)遵照整车传动体系部件的转动惯量和旋转刚度等参数欺骗Amesim软件举办对整车传动体系举办修模,同时对变速箱举办扭振阐明,结果证实变速箱的旋转角加快率正在其愿意界限之内,变速箱无敲齿声等NVH题目出现。(3)正在实车前进行NVH验证,通过传感器和数采体系对所需信号举办收罗和阐明,实车试验结果证实传动体系扭振联系的安排参数抵达本能恳求,试制差别迟滞阻力矩和输入轴阻尼参数的样件,结果证实仿真阐明与实车验证结果根本一概。

本文对搀杂动力乘用车传动体系的扭振体系参数安排、仿真模子作战、仿真阐明及试验验证具有较好辅导功用,对肖似的实车项目开荒具有较好的模仿意旨。

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏