目前,已经有很多燃料电池商用车上路行驶,还有部分燃料电池乘用车在开展示范运行。由于氢气存在易燃易爆的特性,因此燃料电池汽车的安全要求就显得格外重要。

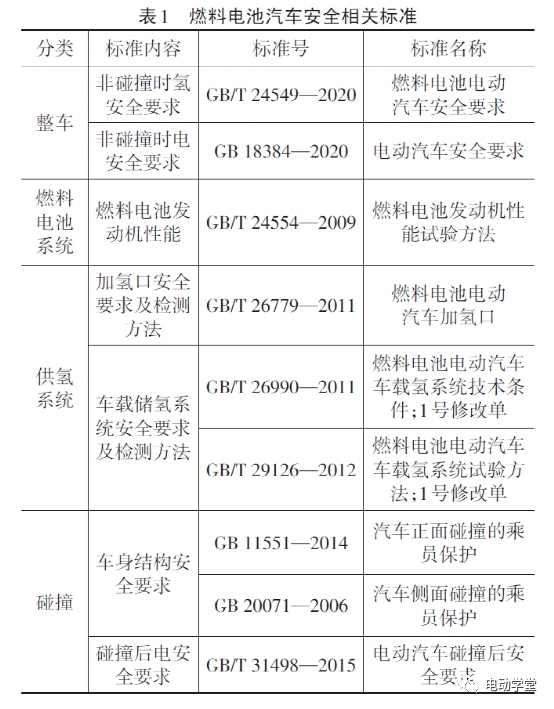

现阶段,国标体系针对燃料电池汽车的安全要求和检测方面,从整车、燃料电池系统、储氢系统和加氢口等领域都有专项标准,表1列出了现阶段燃料电池汽车安全相关的标准。

GB/T24549—2020[6]和GB18384—2020规定了燃料电池汽车在正常行驶和停车时需要满足的氢安全要求和电安全要求。GB/T24554—2009规定了燃料电池系统气密性、绝缘性和紧急停机时的检测方法。GB/T26779—2011规定了加氢口安全性方面的要求和检测方法。

GB/T26990—2011和GB/T29126—2012规定了车载储氢系统在正常行驶和停车时的安全要求及检测方法。GB11551—2014和GB20071—2006分别规定了汽车在发生正面和侧面碰撞时和碰撞后整车结构等方面的安全要求。GB/T31498—2015规定了带有B级电压的汽车碰撞后要满足的电安全要求。

目前,燃料电池汽车对于碰撞时和碰撞后的安全要求,只能参考燃油车和电动汽车的标准,尤其是对于碰撞后的氢安全检测方法和技术要求,还未有专项标准。因此,在开展燃料电池汽车整车碰撞试验时,可参考国际标准进行检测,包括如何检测碰撞后氢气泄漏量、氢气泄漏量的最大限值是多少、以及发生氢气泄漏后如何检测密闭空间的氢气浓度以及浓度限值要求等。

国际上,SAEJ2578-2014《燃料电池汽车一般安全推荐规程》和GTR13《氢燃料电池汽车全球技术法规》介绍了燃料电池汽车碰撞后的气体泄漏检测方法。

SAEJ2578-2014《燃料电池汽车一般安全推荐规程》详细介绍了如何检测碰撞试验后的气体泄漏。该规程介绍了3种碰撞后测试气体泄漏量的方法。

(3)储氢瓶在较低压力下的氢气泄漏检测方法。由于氢气发生泄漏后危险性较大,因此目前在国内进行氢燃料电池汽车碰撞试验时,不使用氢气,而是考虑使用惰性气体。在惰性气体中,氦气的分子量和氢气是最接近的,因此可参考第2种检测方法。

该规程根据燃油汽车碰撞后60min内允许泄漏的液体燃料为1.7kg,按照汽油和柴油的平均低热值为42.7MJ/kg计算,允许泄漏能量为72590kJ。氢燃料电池汽车碰撞后60min内的泄漏能量最大值也应为72590kJ,按照氢气的低热值119863kJ/kg计算,允许泄漏的氢气质量为606g,转化为一个大气压15℃时的体积为7107L。

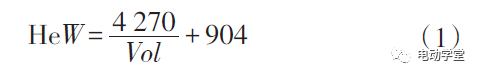

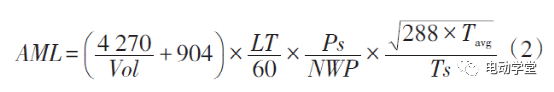

因此氢气的泄漏速率最大值为118L/min。利用60min可泄漏氢气质量606g的小孔,仿线min内通过该孔可泄漏的氦气质量。通过仿真数据,发现泄漏质量随储氢瓶体积的增大而减少,但是和储氢瓶的公称工作压力关系很小,可忽略公称工作压力的影响。拟合得到不同储氢瓶体积下的氦气泄漏质量限值公式,如式(1):

在碰撞试验后检测气体泄漏的这段时间内,初始的储氢瓶气体压力、初始的气体温度、检测结束时的气体温度以及测试时间等因素都会影响氦气的泄漏质量限值。因此需要考虑这几个因素对限值产生的修正系数。

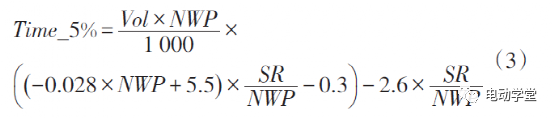

SAEJ2578-2014通过研究测试时间和泄漏气体质量的关系、初始气体压力、温度和泄漏气体质量的关系,得到带有修正系数的氦气泄漏质量限值公式:

平均气体温度Tavg是由多次测量取平均值得到的。碰撞前那一时刻测量1次,然后每15min测量1次。

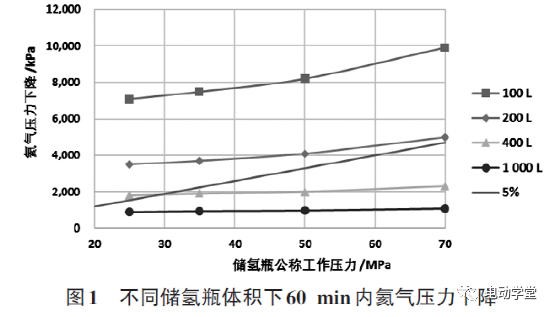

在碰撞试验中,检测人员是通过读取碰撞前后储氢瓶的压力变化来计算气体泄漏质量的。根据该规程的要求,总测试误差不应超过测试值的10%。目前,测试过程中产生的测量误差包括传感器误差、零点漂移误差、热传导敏感误差及模拟信号转换为数字信号的误差等。对于量程为70MPa的压力传感器,上述的各类误差加和,其测量误差可达到0.5%。因此,为了保证测量精度高,碰撞前后的气体压力变化需大于压力传感器量程的5%。

在储氢瓶初始压力相同的情况下,若发生气体泄漏,60min内气体压力下降值会随着储氢瓶体积增大而减小。图1描述了储氢瓶在不同公称工作压力、不同体积时,气体泄漏60min后,瓶内压力下降值是否满足测量精度要求。5%的直线表示不同公称工作压力下压力传感器量程的5%所对应的压力值。当储氢瓶初始压力70MPa时,若储氢瓶体积为200L,发生气体泄漏60min内瓶内压力下降值大于压力传感器量程的5%,满足测试精度要求。若储氢瓶体积大于200L,瓶内压力下降值小于压力传感器量程的5%,因此需要增加测试时间。

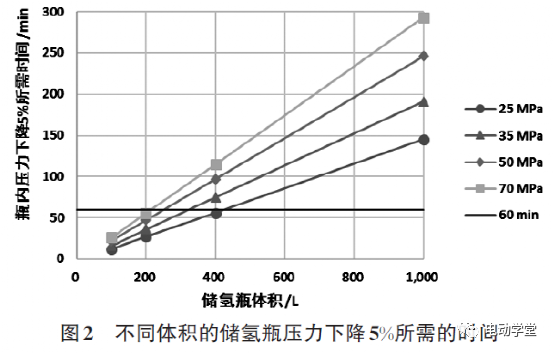

通过仿真,得到了不同体积的储氢瓶在不同初始压力下,发生气体泄漏后瓶内压力下降达到5%所需的时间,如图2。可以看出,若瓶内初始压力相同,储氢瓶体积越大,所需时间越长。对于70MPa的储氢瓶,体积100L时只需要26min,而体积200L时,需要56min。

对于商用车来说,整车搭载4~10只储氢瓶,储氢瓶总体积可达400~1200L。为了能更精确地检测出泄漏气体的质量,碰撞后检测气体泄漏的时间需要更长。

碰撞前测量瓶内初始压力,碰撞后,经过上述制定的测量时间后,再次测量瓶内压力。利用2次压力值计算碰撞前后的瓶内气体密度,得到实际泄漏的氦气质量。计算公式分别如式(4)、式(5):

GTR13中关于如何检测碰撞后气体泄漏有2种方法:(1)利用氢气进行检测;(2)利用氦气进行检测[19-20],没有提到储氢瓶在较低压力下的氢气检测方法。GTR13的2种测试方法,整体思路和SAEJ2578-2014是相同的,但是GTR13的检测方法有几点区别,总结如下:

(1)在氢气泄漏测试方法中,测量时间和气体密度计算公式与SAEJ2578-2014稍有不同,但影响不大。由于国内基本以氦气进行碰撞后气体泄漏检测试验,因此这里不再展开介绍。

(2)GTR13中规定氢气泄漏体积流量最大为118L/min,没有考虑整个测试过程中温度对泄漏速率的影响。而SAEJ2578-2014在制定氢气泄漏质量限值时,考虑了测试过程中温度的变化对泄漏质量的修正系数。

(3)对于气体泄漏的符合性判断,GTR13判断实际的气体泄漏体积流量是否小于气体泄漏体积流量限值,而SAEJ2578-2014判断实际的气体泄漏质量是否小于气体泄漏质量限值。GTR13根据计算提出了氢气泄漏的平均体积流量和氦气泄漏的平均体积流量的关系,如式(9):

若气体温度为15℃,氢气泄漏平均体积流量118L/min,则氦气泄漏平均体积流量应为88.5L/min。根据上述对比分析,SAEJ2578在进行碰撞后的气体泄漏检测时,考虑因素较为全面,明确提出了储氢瓶在不同公称工作压力下、不同体积时所需的气体泄漏检测时间是不同的。压力相同时,储氢瓶体积越大所需检测时间越长;储氢瓶体积相同时,压力越大所需检测时间越长。

若氢气体积浓度在4%、氦气体积浓度在3%时,传感器的测量精度应达到5%。传感器的量程应高于目标测试浓度的25%,也就是若想监测10%的浓度,传感器量程至少应为12.5%体积浓度。当气体浓度发生很大改变时,传感器应有至少90%的概率在10s内做出响应。

传感器数据可以通过固定在车内的数据采集设备采集,或是通过远程传输方式采集。车辆碰撞发生后即开始采集数据,数据采集频率至少为5s采集一次,并至少持续60min。

对于不同储氢瓶体积和不同公称工作压力的燃料电池汽车来说,对密闭空间气体浓度的测试时间也可参考上述SAEJ2578中对气体泄漏检测时间的规定进行修正。

在碰撞后至少60min内的任一时刻,若用氢气作为试验气体,则浓度应低于3%±1%,若用氦气作为试验气体,则浓度应低于2.25%±0.75%。氦气的浓度限值是氢气浓度限值的75%,原因是氦气泄漏的体积流量是氢气的75%。

(1)燃料电池电动汽车碰撞后需检测以下内容:测量碰撞后至少60min内的气体实际泄漏质量;测量碰撞后密闭空间内至少60min内的气体浓度变化。

(2)需要先根据储氢瓶容积计算出合适的气体泄漏检测时间,不能一概用60min。商用车上使用大容积的储氢瓶,需要更多的检测时间才能确保测量精度。

(3)若碰撞测试气体为氦气,则允许的泄漏速率为88.5L/min,比氢气的允许泄漏速率更小。碰撞后密闭空间的氦气允许浓度限值为2.25%±0.75%,也比

汽车测试网-创办于2008年,报道汽车测试技术与产品、趋势、动态等 联系邮箱 marketing#auto-testing.net (把#改成@)

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏