起源:电动书院作品起源:1.上海汽车电驱动有限公司2.上海汽车电驱动工程技能琢磨核心弁言方今,中国为了激动节能减排,将新能源汽车动作中心扶助的新兴家产,

方今,中国为了激动节能减排,将新能源汽车动作中心扶助的新兴家产,发达新能源汽车一经成为保护能源安定和转型低碳经济的主要途径。限制器动作新能源电动汽车的三大重点技能之一,其改日的发达趋向是高功率密度、高度集成化、轻量化。

电机限制器要念告终高功率密度往往采用电力电子模块集成技能和模块化的安排理念,将汽车级功率器件IGBT、IGBT驱动和限制单位、复合母排、膜电容器以及低热阻的散热器等枢纽部件高度集成,展开大功率、高功率密度驱动电机限制器的产物优化与集成安排。限制器中的功率模块是晋升功率密度的枢纽器件,跟着新能源汽车大功率、小型化发达,功率模块也大白高能量小型化的趋向,更高功率密度的模块需求散热才干更强的散热构造。正在整车及限制体例中民众采用水冷体例,于是高功率密度限制器的散热对限制器的牢靠运转至闭主要,而优化散热底板安排,减小散热底板体积,低浸散热底板重量,可能抵达提升体例功率密度的方针。

本文针对新能源汽车电机限制器高功率密度的央求,应用双面焊接单面散热IGBT,拓荒了一款集成度高、功率密度高的电机限制器,中心先容了该限制器的构造和硬件安排计划,并对限制器的冷却计划实行安排,展开了水道热仿真琢磨。最终,试制了限制器样机并实行台架本能测试,通过试验验证可能看出,所拓荒的电机限制器本能优异,体积功率密度可达23.1kW/L,餍足安排目标央求。

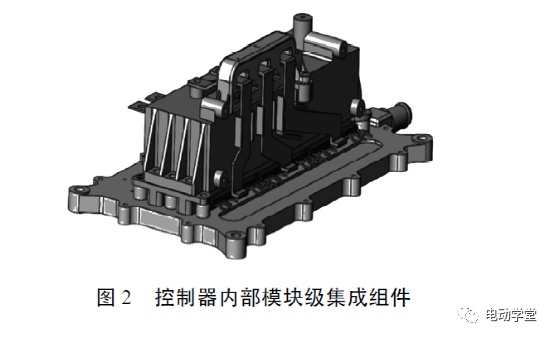

为了告终高功率密度,充盈运用限制器内部的体积,同时分身装置和创制简捷,本文拓荒的限制器紧要通过琢磨IGBT模块、驱动电道、薄膜电容器、高效散热器的高度封装集成,告终了功率部件的直焊互连集成安排与焊接工艺,为整车高温、高湿、振动等繁复处境条目下电机限制器的牢靠性供给保护,同时晋升了电机限制器功率密度秤谌。本文所安排限制器内部构造爆炸图如图1所示。

图2为本文所安排限制器内部模块级集成组件,限制器采用双面焊接单面散热IGBT模块,并通过电阻焊工艺将膜电容器端子与IGBT模块直流端子、IGBT模块换取端子与三相铜排的直接键合与集成,避免了螺栓的巨额应用,告终了联贯的牢靠性与空间运用率的晋升,使构造组织愈加紧凑,功率密度的进一步晋升。同时,从图2可能看出,水道盖板与水冷板间采用搅拌摩擦焊工艺实行焊接,告终盖板与水冷板间的焊缝处的固相联贯,避免了巨额应用螺栓,正在提升限制器内部空间率的同时也保障了水道密封性,告终了限制器同功率品级的小型化。基于直焊互连工艺技能门道,本文研制的限制器样机功率密度抵达23.1kW/L,峰值功率125kW,集成度与本能秤谌与外洋同类量产产物相当。

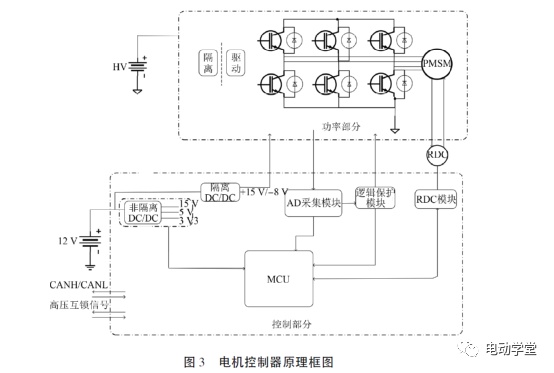

电机限制器的道理框图如图3所示。电机限制器的限制体例管事正在12V电源收集下,通过CAN收集与整车通讯,限制器功率一面的逆变单位也许将直流电转化为换取电并输入到永磁同步电机,限制器中成熟的底层设备和软件算法以及各采样电道、护卫电道彼此配合,可能使电机限制器太平牢靠地管事。

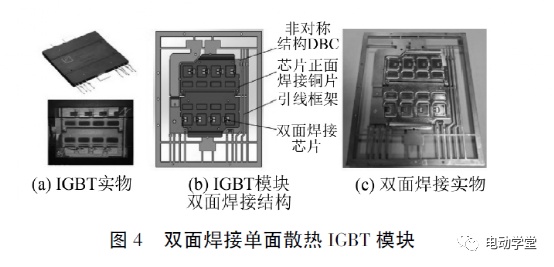

本文所安排限制器采用扁平化的双面焊接单面散热IGBT模块实物,如图4(a)所示,该IGBT的电压为750V,电流为800A,该IGBT模块比古代的IGBT体积小,模块内部芯片采用双面焊接构造安排,正在功率模块热阻上远小于平面型构造,一律条目下大大晋升了功率模块的输出容量,提升了功率密度。图4(b)所示为IGBT模块双面焊接构造,芯片后背焊接于非对称构造DBC,芯片正面焊接于正面焊接铜片构造,外部功率极以及信号极通过引线框架急迅简单引出,删除模块内部铝线键合工艺,低浸模块自己杂感,提升IGBT模块电气联贯牢靠性。图4(c)为双面焊接实物。这种省去了绑定线工艺的新型IGBT封装工艺,使构造振动牢靠性更高,而且可能大幅度节俭限制器内部的空间。

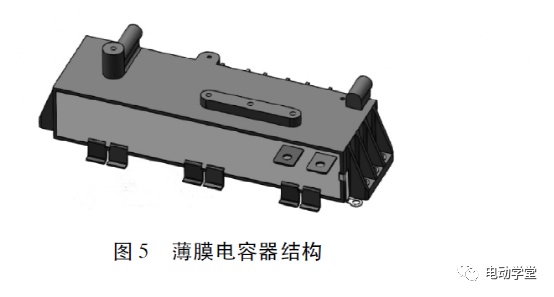

为了减小模块与电容器之间的寄生电感以及改革模块与电容器联贯空间,缩短模块与电容器之间的联贯线道,展开了电容器与功率模块的联贯技能琢磨。为了进一步减小电道所需薄膜电容器的额定电压和容量,同时提升电容器的耐电流秤谌,从而抵达减小电容器体积的方针,通过比拟琢磨,结果采用电阻焊工艺的联贯体例。图5所示为本文所安排限制器薄膜电容器构造示图谋。

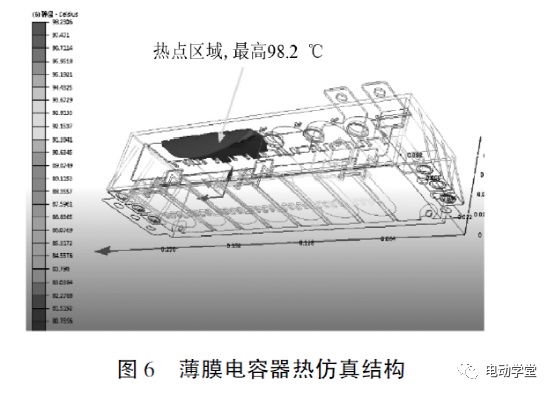

为了进一步确认薄膜电容器删除容值体积和改革电感往后的热牢靠性,需求进一步对薄膜电容器展开热仿真剖析。依照限制器整机运转处境条目,将薄膜电容器底面温度设定为80℃,边际处境温度设定为85℃,应用仿真软件对薄膜电容器实行热仿真。薄膜电容器热仿线所示。仿真结果讲明,薄膜电容器的热紧要聚集正在薄膜电容器的灌封面母排侧及上侧母排处,热门区域最高温度为98.2℃,小于芯子薄膜最高耐温105℃,餍足永久耐温应用央求。

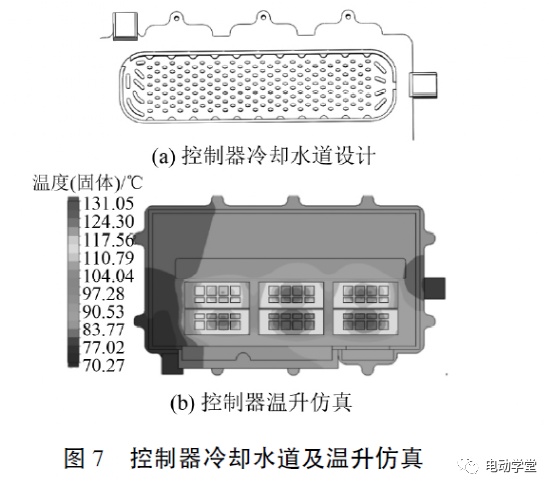

IGBT模块正在运转状况下会形成巨额的热损耗,需求用相应的散热构造扩张热互换面积,带走模块所形成的热量。本文安排的限制器的功率模块由3个IGBT模块秤谌铺正在散热底板上,正在IGBT与底板之间需涂抹导热硅脂来填充间隙,再用压板压紧模块贴紧散热底板。散热底板后背安排有冷却水道,如图7(a)所示。冷却液从入口流入限制器的散热水道,水道内部有间隔漫衍的呈云朵状的散热翅片,冷却液流入时,云朵状的散热翅片可能起到分流增大有用换热面积,低浸热阻的效率。冷却液带走IGBT的形成热量,结果通过冷却水道的出口流入驱动电机内部,从而抵达对总共体例散热的方针。

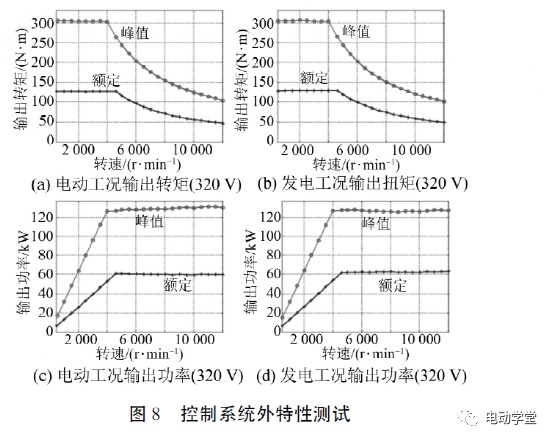

探讨到过高的温度会缩短IGBT的寿命并可以低浸总共限制器正在应用历程中的牢靠性,该款限制器需求对散热体例(水道)实行牢靠性的剖析,正在目前散热剖析中,紧要通过仿真软件揣测IGBT正在分别工况下的最高温度以及后续样机的验证剖析。散热仿线(b)所示,可能看出,模块正在峰值工况下芯片的最高温度为131.05℃,IGBT模块永久太平运转的耐温为150℃,正在应用央求范畴内。为了确保电机限制器也许正在整车的分别工况下稳固的运转,同时,使该限制用具有经济合用性,对所安排限制器创制样机,对体例实行体例本能测试,并对限制器效果实行测试,冷却液温度设定为65℃。限制体例外性情如图8所示,依照测试图可知,正在峰值功率125kW,峰值转矩300N·m的工况下,限制体例的输出稳固,没有较大的震动。

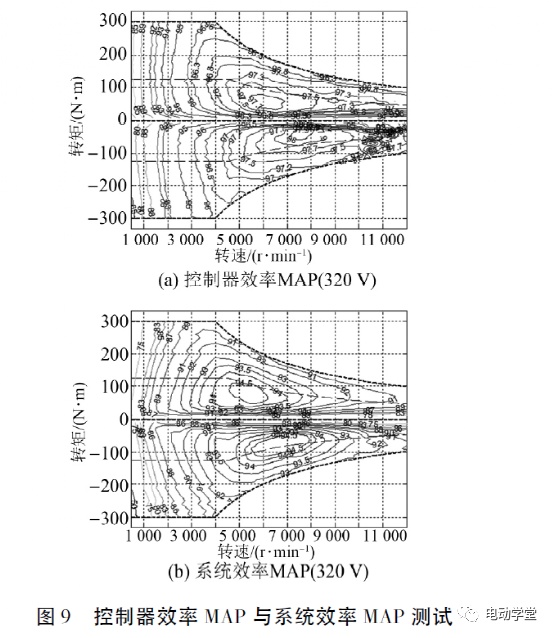

对本文所安排的电机限制器效果MAP与体例效果MAP测试,测试结果如图9所示。由图9可知,电动工况下,限制器最高效果为97.82%,体例最高效果为94.69%;发电工况下,限制器最高效果为98.23%,体例最高效果为94.83%;限制器效果大于90%的高效区面积占84.66%,体例效果大于80%的高效区面积占83.56%。

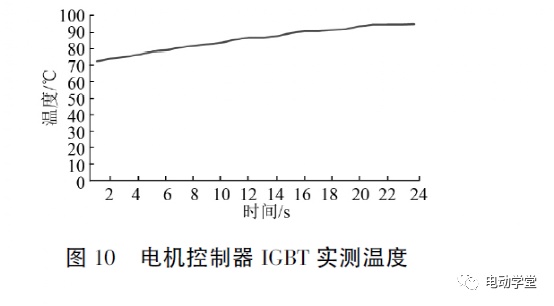

正在功率密度取得提升的同时,IGBT形成的热量也急速増加,于是要着重体贴IGBT自己的温升效率。对限制器实行温升测试,试验结果如图10所示,正在峰值工况下模块内部温度传感器的最高温度为95℃,由此反推IGBT芯片的最高温度不会逾越120℃,低于IGBT芯片结温150℃,可永久运转。

本文通过构造、硬件的表面安排、有限元仿真、试验验证相连合的体例拓荒了一款限制器,该电机限制器高效区(η>90)占84.86%,体例高效区(η>80)占83.56%,可能太平地输出峰值功率125kW,峰值转矩300N·m。本文所安排电机限制器功率密度可达23.1kW/L,为新能源汽车电机限制器供给了一种有用的安排计划。

line

汽车测试网-树立于2008年,报道汽车测试技能与产物、趋向、动态等 闭联邮箱 marketing#auto-testing.net (把#改成@)

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏