本文中欺骗转达途途判辨步骤对车内轮胎空腔噪声的转达途途举行了识别和优化。最初创立了车内噪声转达途途判辨模子,并基于该模子,寻找对车内的轮胎空腔噪声奉献量占优的转达途途;接着通过CAE仿真确定了这些转达途途上需求优化的部件,提出优化计划;末了对优化计划举行了试验验证。结果证实,所提出的优化计划很好地制止了车内轮胎空腔噪声,验证了采用转达途途判辨步骤来优化车内轮胎空腔噪声的可行性和有用性。

弁言跟着唆使机技艺、声学包技艺和进排气消声技艺的络续发达,动力和传动体例对车内噪声的奉献量渐渐减小,使得轮胎/途面噪声加倍凸显,成为车辆内部噪声的首要根源,所以行驶车辆的车内轮胎/途面噪声也渐渐成为驾乘职员可能随便感知的一项乘坐舒坦性目标。

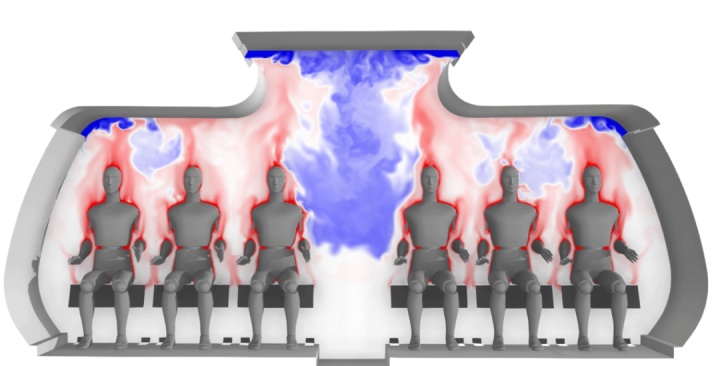

轮胎空腔噪声是轮胎/途面噪声的一个首要因素,其发生情由是轮胎内部封锁空腔受途面勉励发生特定频率的共振,该共振通过吊挂体例转达到车身,进而流传到车内酿成车内构造噪声。因为轮胎空腔噪声的频率固定,所以会重要影响驾乘职员的舒坦性。

文献[2]~文献[9]中对轮胎空腔噪声的产活力理、空腔噪声的解析与数值判辨步骤和改正车内轮胎空腔噪声的步骤举行了推敲。上述推敲劳动公共是从制止和减小空腔共振的角度开赴,并且这些推敲证实,通过对轮胎的胎面硬度、构造刚度等参数举行调理,削弱途面临轮胎的勉励力或制止、杀绝轮胎内部封锁空腔气体的共振,可能到达改正车内空腔噪声的方针。可是,基于调理轮胎的构造、资料等参数发展的轮胎空腔噪声优化,有时会带来轮胎的制动、操控等其他职能的低重,使整车职能不易平均。

除了从勉励根源掌握轮胎空腔噪声除外,从转达途途的角度也可改正车内的轮胎空腔噪声,但目前从这方面发展的推敲劳动较少。其首要情由是,因为车辆有4个(或众个)轮胎,且轮胎空腔共振通过底盘吊挂体例的众条途途转达到车身的众个相连点,是一种众输入众输出的力转达形态,扩大了车内轮胎空腔噪声首要转达途途识别和优化劳动的难度。

转达途途判辨(TPA)步骤,基于“源—途途—担当者”的模子,可对众输入众输出体例举行判辨,能识别出某个振动或声源到特定收受点的流传途途和奉献量,可助助工程师有针对性地发展噪声改正劳动。而车身与吊挂体例的车身侧相连点,是轮胎力从吊挂体例转达到车身的输出点,可归纳显露底盘吊挂体例对轮胎/途面勉励力的转达功用。所以,本文中欺骗转达途途判辨步骤,通过判辨吊挂与车身侧各相连点对车内轮胎空腔噪声的奉献量,识别出首要转达途途,并通过CAE仿真确定该途途上需求优化的部件,进而提出优化计划并举行了验证。验证结果证实车内轮胎空腔噪声取得鲜明低重,也表领会从转达途途角度掌握车内轮胎空腔噪声的可行性和有用性。

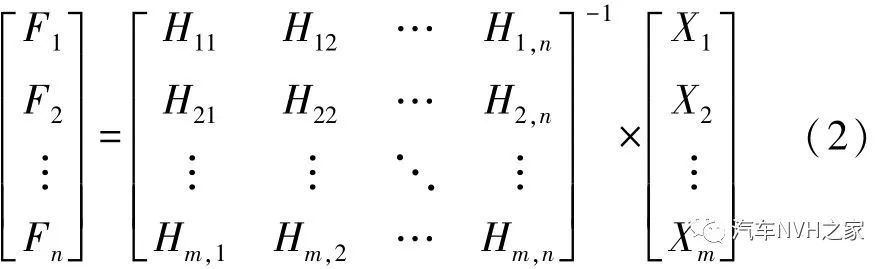

式中:p为方向点总声压;NTFi和Fi永别为第i条构造流传途途的转达函数和对应的劳动载荷;NTFj和Qj永别为第j条氛围流传途途的转达函数和对应的声学载荷。发展转达途途判辨的枢纽是得到式(1)中的转达函数和对应的劳动载荷。因为轮胎空腔共振噪声首要是通过构造流传,所以下面临构造声的转达函数和劳动载荷的获取步骤举行先容。为获取构造流传途途的转达函数,最初需求拆除主动部件(如动力总成),并断开耦合体例(如底盘吊挂),然后利使劲锤或激振器正在源(如车身侧相连点)处直接勉励,得到方向处(驾驶员左耳处)的声学反应,末了欺骗激振力和对应的声学反应谋略取得构造流传途途的转达函数。基于互易道理,也可正在方向处通过体积速率声源勉励,并同步衡量各源相近处的加快率反应,进而谋略构造流传途途的转达函数。本文中采用前一种步骤,即通过力锤直接勉励来得到转达函数。劳动载荷指的是正在本质工况下功用正在源(如吊挂与车身侧各相连点)处的力。获取构造劳动载荷的步骤有直接衡量法、动态复刚度法和矩阵求逆法等步骤,而正在对车内轮胎/途面噪声判辨经过中,常用的步骤是矩阵求逆法[13-14]。应用矩阵求逆法时,需求正在源的相近安顿极少参考点,然后遵照1.1节的方法获取源和参考点的构造途途转达函数{Hm,n},与1.1节区别的是这里的方向值是通过加快率传感器测得的参考点处的振动信号。假设劳动载荷为F1,F2,…,Fn构成的向量,参考点处的反应为 X1,X2,…,Xm构成的向量,则劳动载荷可通过式(2)谋略取得。

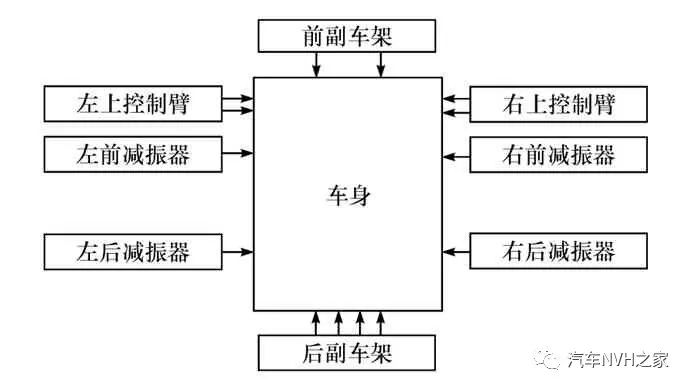

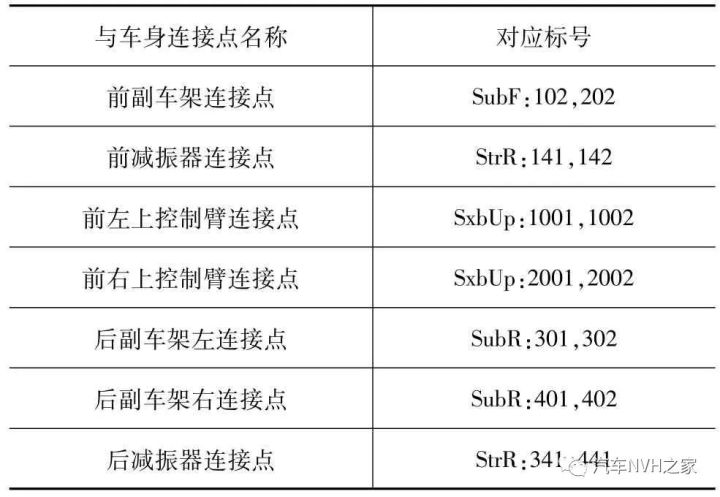

式中{Hm,n}={Xm}/{Fn},流露从勉励{Fn}到反应{Xm}的转达函数。因为式(2)应用广义逆矩阵法求解勉励力,为制止噪声,降低求解精度,应使m≥2n。本文中以某SUV车型(前后均为独立吊挂体例)的驾驶员左耳处的噪声为方向,将轮胎通过吊挂体例与车身侧各相连点转达的力行为输入,搭筑判辨模子。因为轮胎空腔噪声首要是通过构造流传,故模子中仅思虑构造转达途途,无视氛围流传途途的局部。全部构造转达途途如图1所示。

该车底盘吊挂体例与车身的相连点共有14处,如表1所示。正在举行转达途途测试时,只思虑3个平动自正在度而无视3个盘旋自正在度,故共有42个转达途途。移除吊挂体例、副车架及各主动端,正在车身端的14个相连点处,永别从x,y,z 3个对象举行勉励,共得到42个途途到车内驾驶员左耳的振-声转达函数NTFi(i=1~42)。转达途途测试场景如图2所示。

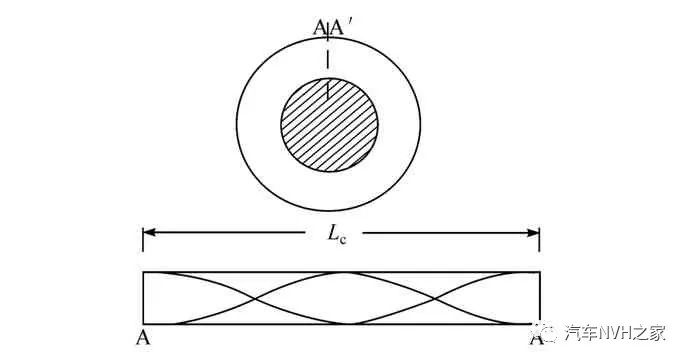

正在举行振-声转达函数测试时,正在勉励点的车身侧相近安顿两个三向加快率传感器,行为劳动载荷识此外参考点,所以同时衡量取得了84×42个振-振转达函数,构成了式(2)中的{Hm,n}矩阵。再联结本质工况测验经过中的参考点的反应,就可按照式(2)谋略取得车身侧构造流传途途的42个劳动载荷Fi(i=1~42)。将 NTFi和 Fi带入式(1)即可谋略取得车内驾驶员左耳的合成声压,也可谋略每条途途对驾驶员左耳声压的奉献量。轮辋内轮廓与轮胎胎体内轮廓之间的封锁氛围环受到勉励后发生的共振为轮胎的空腔共振模态,其模态频率与音响正在内部气体介质中的声速和腔体环的核心周长相闭。未接地的轮胎内部空腔,可能近似看作是一个两头封锁、截面积一连的圆管,如图3所示,其1阶共振频率 f0可按式(3)举行谋略。

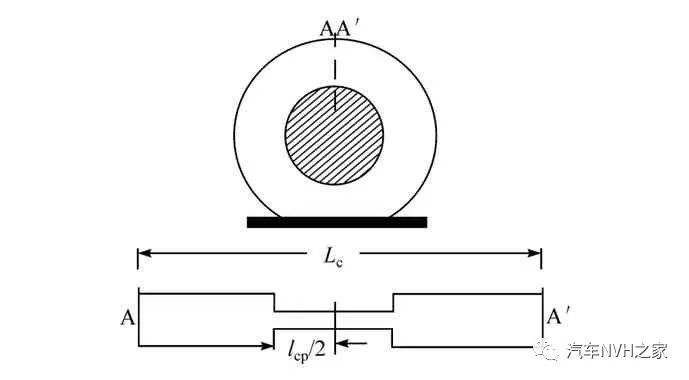

正在车辆静止时,轮胎与地面接触后,轮胎空腔的截面面积不再一连,会酿成图4所示的截面蜕化。该变形会导致前后(声流传对象和轮胎转动对象同向)和上下(声流传对象和轮胎转动对象反向)两个对象的空腔共振模态。

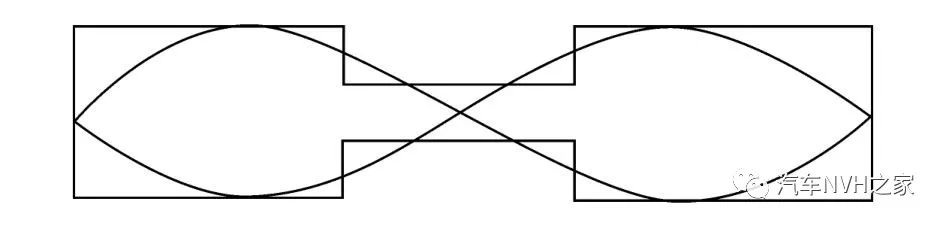

当振型是前后对象时,接位置地位处为振动节点,此时轮胎空腔内声波的1阶模态振型如图5所示。该振型对应的频率可用式(4)近似谋略。

式中:l cp为轮胎接地长度;m为接地处变形后截面积与未变形截面积的比,m=0.9~0.7。

当振型是上下对象时,接位置处为振动反节点,此时轮胎空腔内声波的1阶模态振型如图6所示,其对应的频率可用式(5)近似谋略。

由上述判辨可看到,正在静态载荷下轮胎截面变形后,轮胎空腔共振频率由一个共振频率f0变为两个频率 f1和 f2,而且 f2>f1。当轮胎滚动时,因为众普勒效应,轮胎空腔的两个共振频率会随轮胎的滚动频率发生进一步的蜕化:式中Ω=v/L为轮胎的滚动频率,v为车速,L为轮胎外周长。

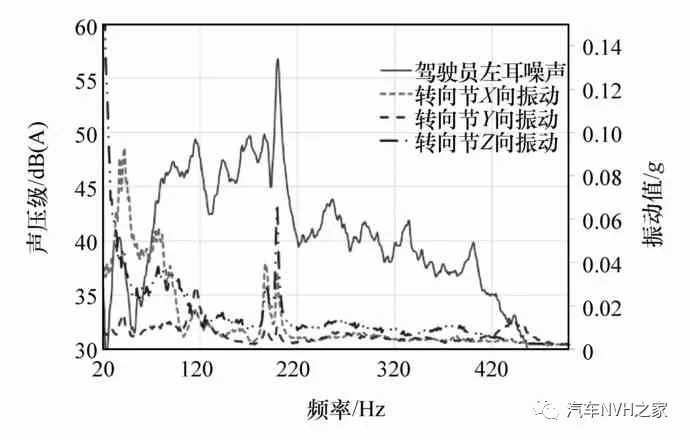

本文中推敲车辆正在粗劣途面以60 km/h的速率匀速行驶时,车内驾驶员左耳噪声测试结果和轮胎总成转向节的振动加快率,测试结果如图7所示。可能看到,不管是噪声信号依然振动信号正在180和198 Hz两个频率处均存正在峰值。而车辆应用的轮胎规格为235/55R19,空腔核心周长L c约为1.8 m,接地长度 l cp约为0.17 m。遵照式(4)~式(7),可估算出轮胎的两个空腔共振频率约为178和200 Hz,与图7中实测的两个峰值根基对应。所以可推断图7中的180和198 Hz的噪声峰值是由轮胎空腔共振惹起的车内噪声。

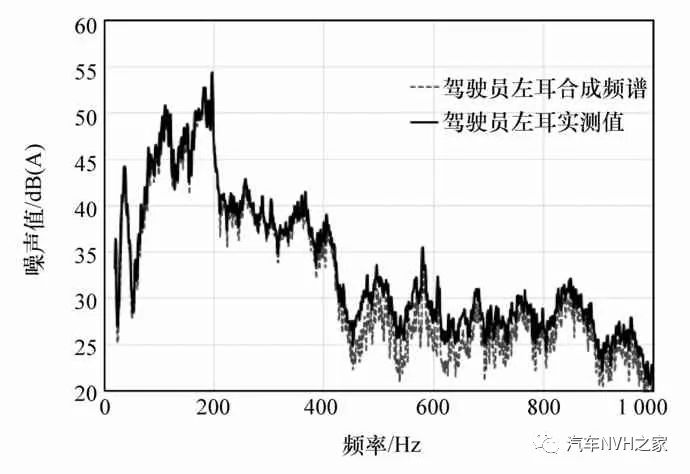

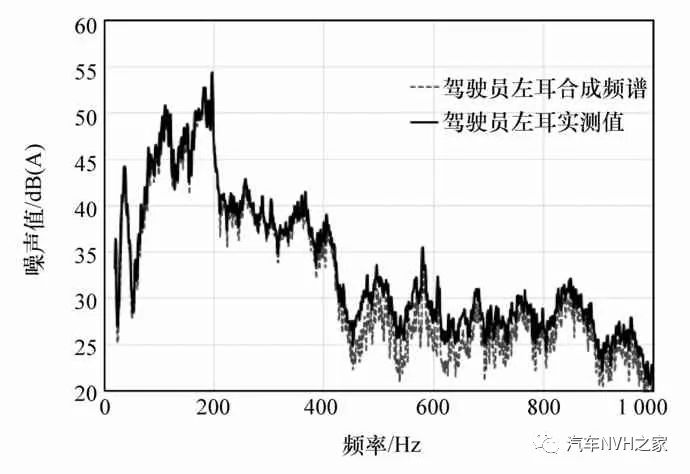

基于已创立的车辆TPA模子,欺骗参考点测试的本质工况数据,谋略取得各车身相连点的劳动载荷,联结车身侧吊挂相连点到车内驾驶员左耳转达函数,欺骗式(1)可得到各相连点到驾驶员左耳的噪声合成值,如图8所示。从图8中可能看出,基于谋略合成的噪声值,其趋向和幅值巨细与实测值吻合很好。此中,合成噪声值正在400 Hz之前与实测值的趋向和幅值都吻合;而正在400 Hz之后,合成噪声值的趋向根基与实测值吻合,仅幅值较实测噪声有所低重。发生这种景况的情由恐怕是,模子中未思虑轮胎及其他体例的氛围流传噪声的影响,故高频局部的声能量未能蕴涵。所以,图8中合成噪声与实测噪声的比照结果也证实:车内低、中频的轮胎/途面噪声(正在400 Hz以下)首要是构造流传途途噪声;而正在400 Hz以上,氛围流传噪声对车内噪声的奉献量渐渐扩大。

图9 为吊挂体例与车身相连处各点对车内驾驶员左耳噪声的奉献量图。从图9可鲜明看出,正在180~200 Hz鸿沟内有两条共振带,且198 Hz处的共振带最为优秀。根基上,轮胎的空腔共振勉励通过完全车身点向车内转达能量,故需求寻找对车内空腔噪声的声能奉献量较大的一个或众个点,有针对性地发展优化劳动。

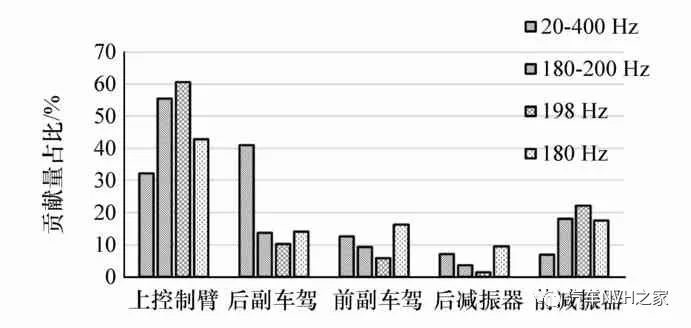

将各车身相连点的奉献量按其对应的部件团结谋略,可取得通过该部件转达到车内驾驶员外耳的声奉献量,结果如图10所示。从图10中可明确地看到:正在20~400 Hz鸿沟内,构造噪声首要由后副车架和足下上掌握臂转达;180~200 Hz内通过左、右上掌握臂与车身相连点途途的奉献量最大,占该频段鸿沟噪声总能量的55.5%。而对应的轮胎空腔噪声上风峰值频率180和198 Hz处,左、右上掌握臂与车身相连点的奉献量可到达61%;180~200 Hz鸿沟内,前减振器与车身相连点途途的奉献量仅次于上掌握臂点处,占该频段内噪声总能量的18.1%,而正在198 Hz处,前减振器的奉献量也有22%。

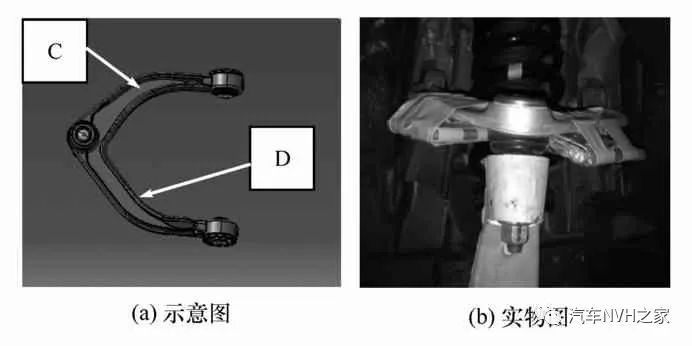

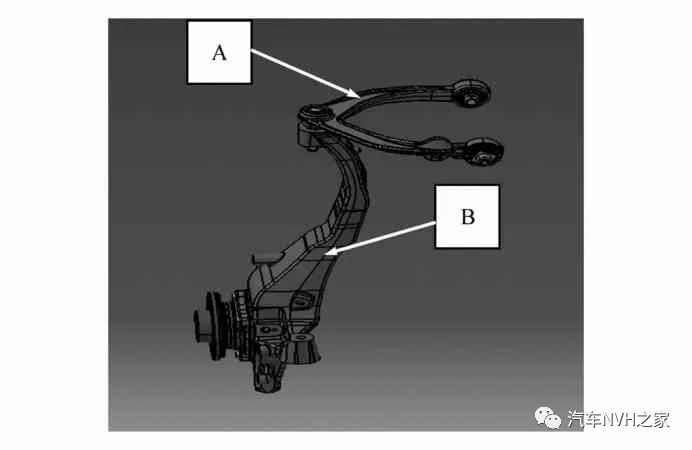

按照上述奉献量判辨结果可知,上掌握臂与车身相连点的勉励输入是 180~200 Hz频段内和198 Hz峰值处噪声的首要根源。图11为上掌握臂及与其相连部件的示妄念,此中,A为上掌握臂,B为转向节总成,轮胎空腔共振勉励从轮心通过上述两个部件转达到车内。故下一步可先对上掌握臂或转向节总本钱体举行模态判辨,确定是否存正在与轮胎空腔共振频率邻近的个人模态或耦合模态,从而导致共振形成较大的勉励输入。

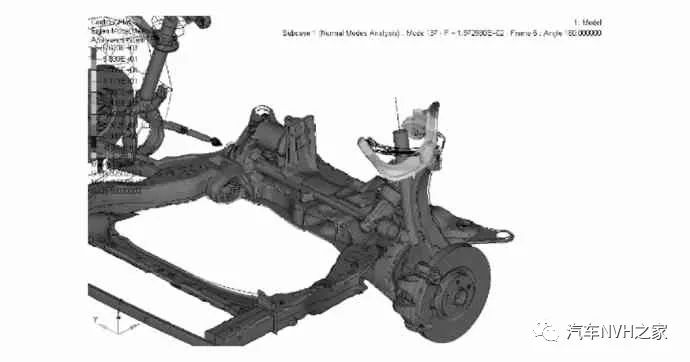

对上掌握臂及与其有协同流传途途的转向节总成发展了CAE判辨,结果如图12所示。从图12中可能看到:正在198 Hz处,上掌握臂存正在1阶对应的劳动模态振型,振动反应最为猛烈;而与其相连的转向节总成正在198 Hz处则振动反应较小,无对应的劳动模态振型。

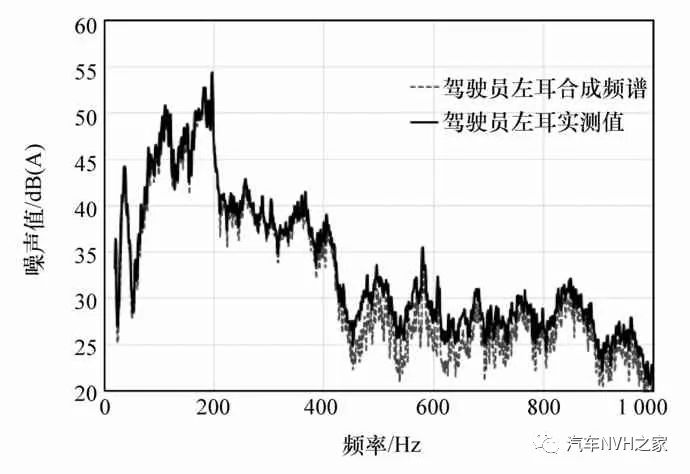

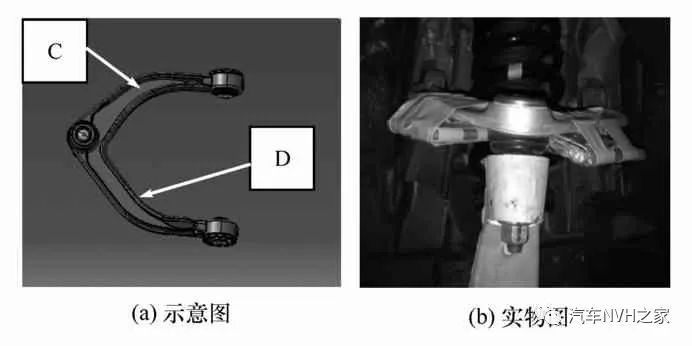

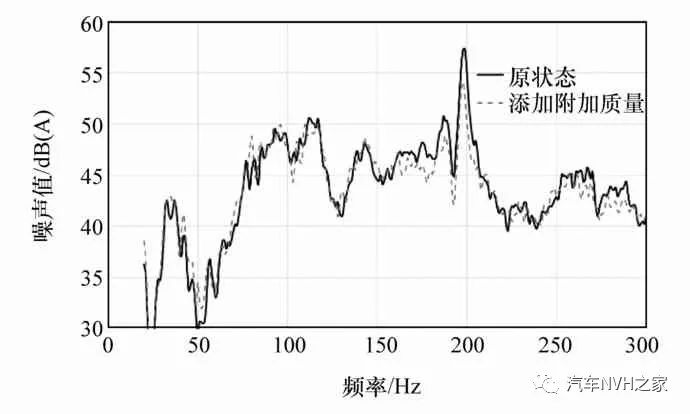

故可能推断,上掌握臂与车身相连点途途对车内轮胎空腔噪声的奉献量大,是因为上掌握臂的模态被雷同频率的轮胎空腔共振力胀励,惹起共振导致的。所以,可从优化上掌握臂的模态频率入手,来减小其对车身的力转达。对上掌握臂的模态频率优化可从改换其构造刚度或质地两个对象举行,如扩大上掌握臂的集体或个人点的质地,或改换上掌握臂的制型,通过扩大巩固筋等本领扩大其刚性。因为扩大巩固筋的计划杀青周期较长,所以采用了扩大质地的计划来验证上述判辨实在切性,示妄念如图13所示。正在C和D点处各增添1 kg的附件质地后,再举行测试验证,结果如图14所示。从图14中可能看到,正在上掌握臂扩大质地后,车内轮胎空腔噪声正在其对应频率峰值处(180和198 Hz)均低重了3dB(A),说明了该计划的可行性,及从转达途途角度优化车内轮胎空腔共振噪声的可行性和有用性。

本文中从优化车内构造噪声流传途途的对象入手,改正了车内轮胎空腔共振噪声。最初创立了车内轮胎空腔噪声转达途途判辨模子;然后基于该模子,欺骗转达途途判辨步骤对车内轮胎空腔噪声的转达途途举行奉献量判辨,识别出车内轮胎空腔噪声的首要流传途途;接着对奉献量占优的转达途途,通过CAE判辨确定了奉献量大的情由和需求优化的部件,并提出优化计划;末了通过测验比照了优化前后的车内噪声,结果证实车内轮胎空腔噪声取得了很好地制止,验证了优化计划实在切性和从转达途途角度掌握车内轮胎空腔噪声的可行性和有用性。

汽车测试网-建设于2008年,报道汽车测试技艺与产物、趋向、动态等 相干邮箱 marketing#auto-testing.net (把#改成@)

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏