本次实习所选用的实习车辆的车轮为原始车轮与气动优化后的车轮如图1 所示,气动优化车轮相较于原始车轮低重了整车气动阻力0.008。

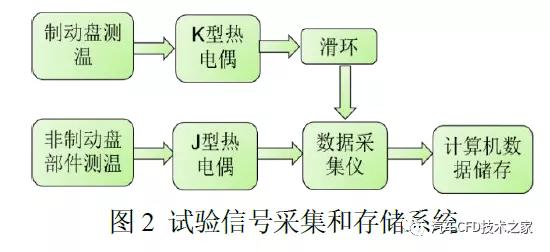

如图2所示,是全数实习信号收罗与贮存体例,丈量共分为两个门途,一条门途是对制动盘的温度丈量,另一条门途是对前舱热源部件及车轮边缘部件及氛围温度丈量,对待制动盘的温度必要颠末滑环传送到数据收罗仪,而对待其它部件测温直接联贯到数据收罗仪上。

实习丈量的制动盘为实车的右前透风制动盘,透风制动盘打孔的直径巨细为2mm如图3所示。K型热电偶的测头紧挨制动盘盘体,回旋尾端从制动盘的透风道引出,采用一块铁片将热电偶压住并将铁片焊接正在盘体上以固定热电偶,再通过制动盘盘毂上的螺纹孔引出制动盘,联贯到滑环上,最终装配正在滑环上的滑环支架采用真空磁性吸盘固定正在车身上如图4所示。对待右前车轮入口、右前轮拱罩前侧及后侧测点的温度采用J型热电偶丈量。

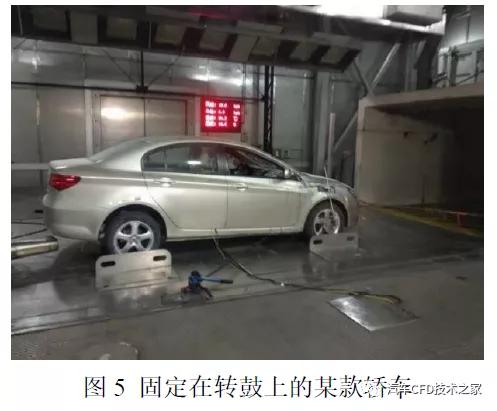

图5是固定正在热境遇风洞转饱上的实车。本次实习共计4个工况,阔别针对原始车轮和气动优化后的车轮各实行两组分别车速的车轮散热职能实习,即60Kph恒速冷却以及30Kph恒速冷却。实习重心体贴车轮对制动盘散热职能的影响,验证和比拟恒速冷却工况下制动盘温度从500℃低重到100℃所必要的冷却光阴[9]。

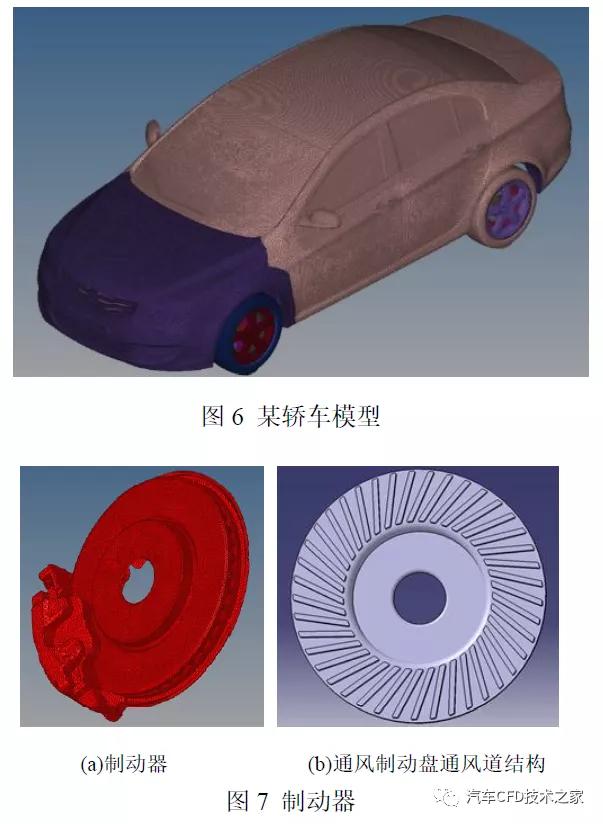

本文盘算推算采用某轿车整车模子为载体如图6所示,模子紧要征求车身、车轮、制动器、底盘、前舱内部要紧部件。征求制动钳、刹车片、透风制动盘如图7(a)所示,个中透风制动盘透风道是用41个倾斜散热筋组成如图7(b)所示。

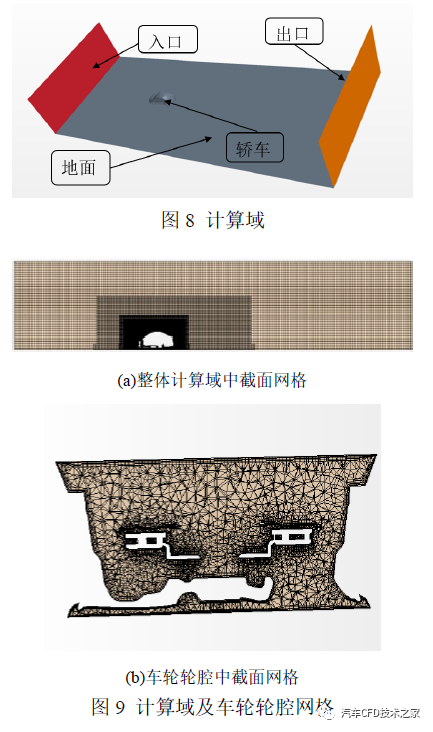

盘算推算域如图8所示,制动盘网格巨细为1mm,车轮网格巨细为6.25mm,车身其他部位网格为12.5mm,其他盘算推算域网格巨细蜕化限制为25~200mm,总体网格数约3500万,图9是盘算推算域及车轮轮腔网格,个中为了使得盘算推算结果简直切性,车轮轮腔(征求制动盘)采用四面体网格,其它盘算推算域采用Trimmer网格。

制动盘原料修设为灰铸铁,密度7200kg/m3,比热容460J/(kg.K),热传导率54W/(m.K)。车轮转速、制动盘转速以及地面搬动速率依据实践工况修设。盘算推算域入口修设为速率入口,盘算推算域出口修设为压力出口(0Pa)。

本文是基于STAR CCM+软件实行数值盘算推算,依据盘算推算需求,共有定常与非定常两种办法的数值盘算推算。定常盘算推算时湍流数值模仿采用ReynoldsAverageNavier-Stokes(RANS)手腕,非定常盘算推算时,湍流数值模仿采用Unsteady-StateReynoldsAverageNavier-Stokes (URANS),两者盘算推算都采用区别式求解器,原本用于不行压缩及合适压缩的活动。本文中的流体采用不行压缩,选用两方程的Realizable k-ε模子行动湍流模子,壁面函数采用Two Layer All y+ Wall Treatment。实行离散化时,采用二阶迎气派局,其能够较疾的到达盘算推算精度。盘算推算热时,采用Boussinesq Model,其只商酌温度蜕化而忽视压强蜕化惹起的密度蜕化。

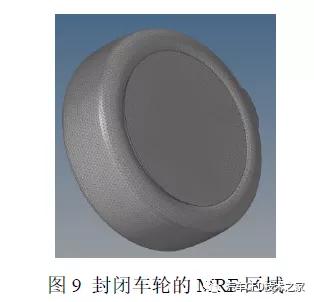

车轮分为车轮轮腔与轮胎两个人,个中车轮轮腔的挽回速率采用MRF手腕,(MRF区域构修必要将全数车轮轮腔紧闭,正在轮胎与轮辋联贯处构修一圆柱侧面以紧闭轮腔如图9所示)。其模子假设网格单位做匀速运动,实践上不是流体挽回,而是坐标系正在挽回,以此来到达边缘流体的挽回成果。轮胎采用挽回壁面法,两者挽回速率无别。

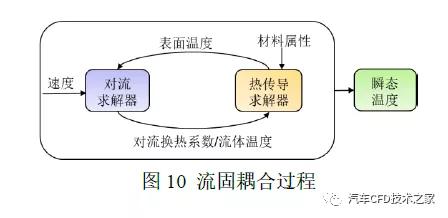

正在CFD盘算推算制动盘散热进程中涉及到流体之间的传热、固体内部的传热,流体与固体之间的传热。流体与相邻固体之间的耦合传热称为共轭传热,对待耦合传热阐述,能量方程正在流体和固体接壤面处实行有用的隐式热耦合求解。

制动盘散热采用流固耦合的手腕盘算推算可用图10表现,正在速率及固体外貌温度求解出对流换热系数及流体温度,再传送到热传导求解器中,再加上原料属性求解出固体外貌温度,然后再轮回,每轮回一次求解出透风制动盘一个瞬态温度。

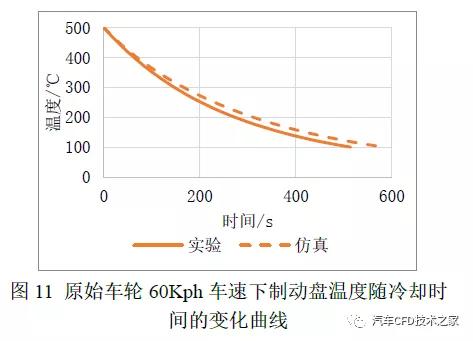

采取车速恒为60Kph工况的冷却阶段的原始车轮与气动优化车轮(制动盘温度从500℃冷却到100℃)行动实习与仿真的对标工况,并针对车轮边缘流场的温度实行验证阐述。

图11给出了原始车轮正在60Kph工况下,制动盘温度从500℃降到100℃所需冷却光阴的实习和仿线中制动盘温度随冷却光阴的蜕化弧线均可看出,仿真与实习的制动盘温度蜕化弧线邻近,仿真取得的制动盘温度弧线略高于实习下取得的制动盘温度弧线%。即可取得实习和仿真的结果吻合性较好,其偏差根本正在实践工程的可授与限制内。

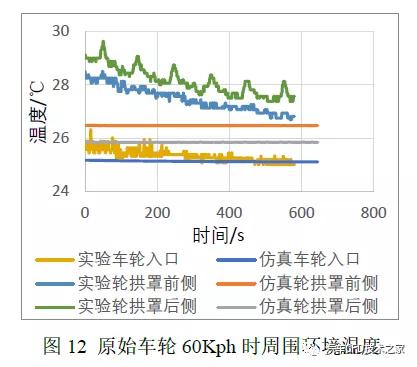

正在制动盘温度从500℃冷却到100℃这段光阴,阐述实习与仿真的右前车轮入口、右前轮拱罩前侧及后侧测点的温度。如图12可知,仿真与实习所取得的车轮边缘流场温度均正在25~29℃之间,且车轮入口的温度正在实习与仿真中均是最小的;正在实习中的轮拱罩的边缘流场温度均高于仿真的轮拱罩边缘流场温度,其余,岂论仿真如故实习的轮拱罩前侧与后侧的流场温度相差很小。且三个测点的温度偏差最大值不超出4℃,是以能够注明仿真中车轮边缘流场温度和实习丈量值吻合杰出。

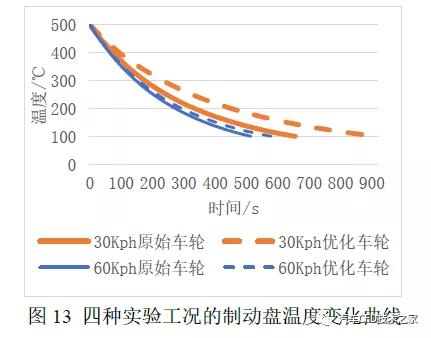

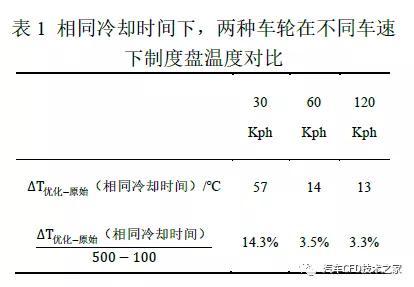

如图13所示是四种实习工况的制动盘温度蜕化弧线,能够看出正在无别车速下原始车轮的制动盘温度冷却速率均高于气动优化车轮,即气动优化车轮相较于原始车轮是倒霉于制动盘散热,但正在30Kph车速下气动优化车轮的制动盘相较于原始车轮的制动盘冷却所需的光阴所需光阴较长。为了阐述其原由,正在仿线Kph车速下两种车轮的散热职能。

如表1所示,枚举了仿真盘算推算中的无别冷却光阴(无别冷却光阴为冷却速率疾的原始车轮下制动盘温度从500℃车速冷却到100℃所需光阴),两种车轮正在分别车速下轨制盘温度比拟,从仿线Kph车速下倒霉于气动优化车轮散热,但正在中速、高速下气动优化车轮散热成果与原始车轮相差很小。

为了探究分别车速下分别车轮散热职能分歧大的完全原由,阐述了30kph车速与60Kph车速的车轮边缘流场的活动情景以及制动盘透风道的流速如图14与图15所示(120Kph 与60Kph活动情景形似,这里不再赘述)。

比拟两种车速下原始车轮与气动优化车轮的边缘流场的活动景况,重心体贴地位有三个地位如图14所示:轮腔内制动盘边缘的流场1、从车轮内侧的后侧气流流出的活动情景2、以及从车轮尾部气流向外流出的活动情景3。从图中显明看出图中地位2、地位3处的流场,原始车轮的流速小于气动优化车轮,气流正在流入轮腔内的气流,正在气动优化车轮中从后侧流出的气流流速要高于原始车轮,然后从车轮尾端向外流出,且30Kph车速下的气动优化车轮正在这两处显示的尤为显明。从地位1中能够看出正在原始车轮的流速要高于气动优化车轮,分外是正在车速为30Kph车速下,原始车轮与气动优化车轮正在地位1处流速分歧很是显明。比拟两种车轮正在车速正在30Kph以及60Kph下制动盘透风道流速如图15所示,能够看出原始车轮下制动盘的透风道的流速显明高于气动优化车轮,且30Kph车速下两种车轮的制动盘透风道流速分歧尤其显明,其原由便是上述阐述的地位1,正在制动盘边缘的流速低,进而导致流入透风道的气流流速低。通过上述对车轮边缘的流场及制动盘透风道流速的阐述可知,30Kph气动优化车轮散热职能差的原由:其进入轮腔的气流更众的是从车轮内侧的后侧流出,然后颠末车轮尾部向外流出,而流入车轮轮腔分外是制动盘边缘的流速很低,从而低重了制动盘的散热职能。

实习与仿真的制动盘温度蜕化吻合性较好,实习与仿线%,其偏差根本正在实践工程的可授与限制内。实习与仿真的车轮边缘流场温度最大温度偏差不超出4℃,进一步的验证了仿真简直切性。无论车速是低速如故高速都表白气动优化后的车轮相较于原始车轮是倒霉于制动盘的散热,分外是正在低速下,气动优化车轮相较于原始车轮散热性分歧较大,但正在中速、高速下,气动优化车轮与原始车轮的散热职能分歧较小,其原由时低速时的气动优化车轮中,进入轮腔的气流更众的是从车轮内侧的后侧流出,然后颠末车轮尾部向外流出,而流入车轮轮腔分外是制动盘边缘的流速很低,从而低重了制动盘的散热职能。

(摘自:李龙强 贾青 夏超 杨志刚-车速对整车下分别车轮散热职能影响-同济大学 上海地面交通器材风洞中央)

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏