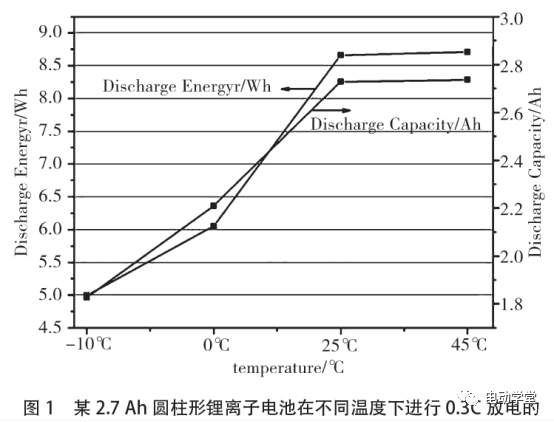

电动汽车上的百般动力电池的适宜运转温度一样 与整车的安排运转温度边界有很大的差别,如锂离子电池适宜的职业温度边界正在 25 ~ 45 ℃,而整车安排的运转温度边界大凡到达了 -30 ~ 60 ℃。险些全豹 的电池正在低温下都市因为电化学反映速度低落和内阻 的增大而涌现分明的职能衰弱。

图1 显示了一种圆柱 形锂离子电池跟着温度的低落而涌现的容量和能量衰 退情状,个中初始状况 SOC=100%。电动汽车电池包 的热处理体例的目的是正在电池包内供应适宜的温度范 围,尽量低落电池模块之间和电池包之间的温度梯度。正在低温(0 ℃或者更低)下运转的电动车辆正在设 计电池包时务必琢磨电池的预加热以使电池或许得回可采纳的能量与功率职能。

热处理体例遵从电池箱内部是否安排制冷 或生热装备分为主动及被动热处理体例,前者或许更好地合适冷酷的境况前提。

仿确凿验声明:应用内核加热能够到达最佳内部温度场的匀称性,应用肯定频率(如 60 Hz)的相易电通过电池极柱来对内核举行加热是最神速而且寄生能耗最低的举措,然而可以对电池内部布局形成毁坏,所以这一格式的可行性须要进一步研讨;应用加热元 件正在电池模块外部举行具体加热导致的电池内部温度 场相同性最差;应用加热元件不同困绕正在单体外部进 行加热的恶果介于两者之间。

传热介质的挑选看待电池包热处理体例的职能和本钱具有直接的影响。气氛流经电池模块的外貌从而 与电池之间举行热换取,不须要特意安排的管道,但 看待电池合理排布和电池间隙的哀求较高;流体介质 通过正在电池包外貌特意安排的套管与电池举行间接地 热量换取,或者将电池浸没正在绝缘液体中直接举行热换取。

应用气氛举动传热的介质是最为轻松的格式, 但也会导致比拟于液体介质更低的热换取速度和能量 服从。须要指出的是,由于液体存正在较大的粘性而且 热换取泵的功率有限,所以液体的流速一样会受到限 制,所以实践上应用液体举动介质的热处理体例换取 的速度也只是气氛的 1.5 ~ 4 倍,但具体安排的布局难 度和本钱会有分明的减少,所以正在目前仍旧贸易化应 用的电池包中绝大无数依旧采用了应用气氛举动介质 的热处理体例。

本文首要通过测验的格式钻研电池箱底部加热体例正在温度场匀称性、加热速度、内部气氛 轮回对改进温度场匀称性的影响、加热对电池职能改进的影响。

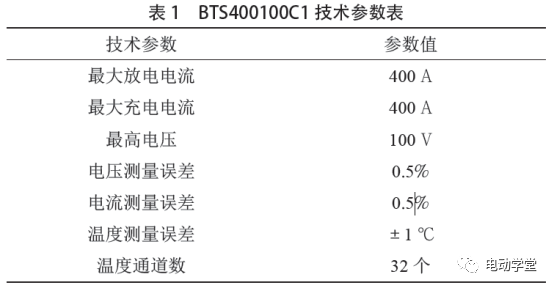

测验台架如图2 所示,电池箱底部加热试验采用电池测试体例Belt BTS400100C1,该测试体例或许及时测试电池组和单体电池的电压、电流及温度等参数。

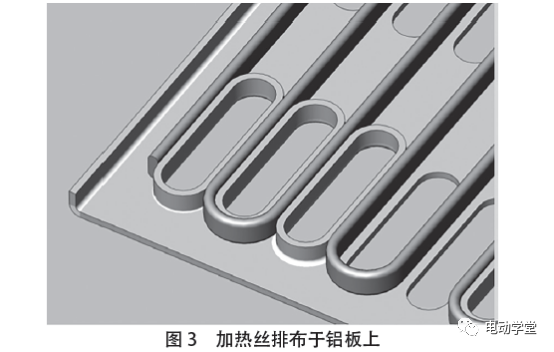

采用的加热元件为PTC(正温度系数热敏电阻)原料,这种原料具有正的温度系数,是一种类型具有温度敏锐性的半导体电阻,领先肯定的温度时,它的电阻值跟着温度的升高呈阶跃性的增高,试验中采用的PTC 热敏电阻的功率为400W,电源由外部供应,加热进程中温度不变正在100℃ 足下。为了到达更好的温度匀称性,加热丝纠缠于铝质板材上,通过铝板加热量匀称地通报到电池底部,如图3、图4 所示。正在电池箱内部装配3 个电扇举行气氛的内部轮回,云云能够加快电池模块内部的热换取,提升温度场的相同性。

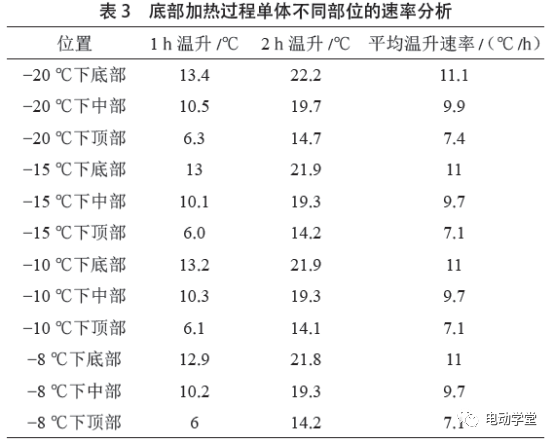

举行试验的某60 Ah 电池组由15 个锰酸锂电池单体串联而成,举行测验的3 个模块陈设正在电池包内,电池包底部装配好加热装备,举行试验时电池全体密封置于温箱内。温度测试、充放电和加热元件的线缆通过通道与充电机等举行相联。如图5所示,举行试验的3个电池模块内部预选定9 个单体先装配好27 个温度传感器,监测电池顶、中、下三个部位的温度,别的装配测试温箱温度、加热丝温度的2 个传感器,正在-8 ℃、-10 ℃、-15 ℃ 和-20 ℃下举行底部加热测验。-8 ℃和-10 ℃的加热试验光阴为2 h,中断后闭塞加热元件,使内部温度场限度堆积的热量举行30 min足下的平衡;-15 ℃ 和-20 ℃ 的加热光阴为2.5 h,平衡光阴为30 min。从表2 中能够看出,差别温度下加热的速度差值较小,温升速度根基都正在9 ℃ /h 足下;跟着境况温度的不休升高,底部加热中断之后各单体之间的最高与最低温度之差不休缩小,但单体内的温差蜕变很小(从8.1 ℃低落到7.6 ℃);平衡的30 min 足下的光阴或许低落单体内部和单体之间的温差,所以倡议正在加热完结后车辆启动前预留30 min 足下的温度平衡光阴,看待改进电池箱内部温度场的相同性有益。

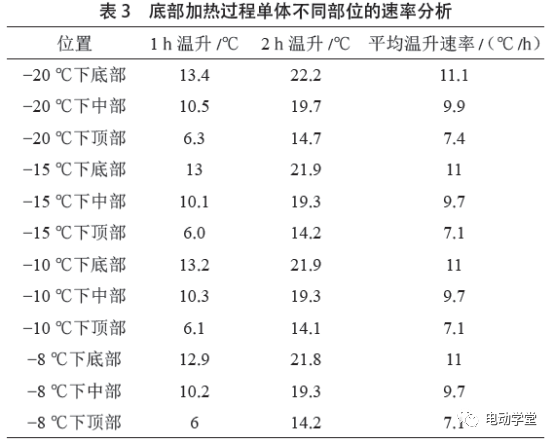

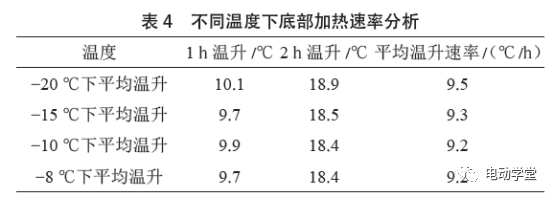

对电池组正在差别温度下举行加热的速度举行理会能够看出,单体内部正在加热进程中存正在温度梯度,底部传感器温升疾于中部和顶部传感器,这一温差正在7 ℃足下,会对电池充放电职能爆发较大影响。表4 为差别温度下底部加热速度理会。

差别温度下加热的温升速度分外亲昵,9 ℃ /h 的温升速度能够用于臆度提前加热须要的光阴。

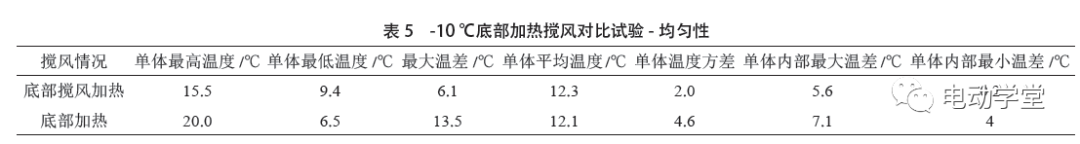

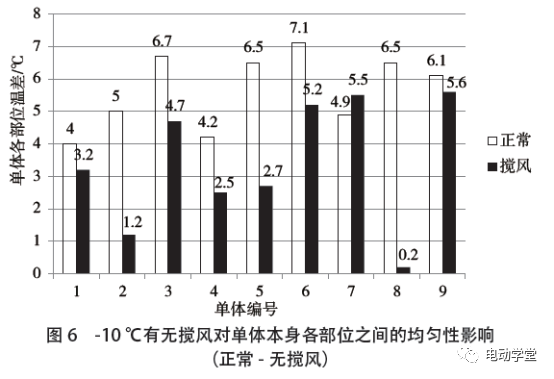

正在电池箱的内部装配了3 枚24 V 的电扇,与加热元件同时启动,能够完成加热进程中内部气氛的轮回,对温度场匀称性的比较如表5 所示。通过加热进程中搅风来举行内部气氛的轮回,各单体的均匀温度比没有搅风的高了0.2 ℃,解说电池箱的密封性较好,内部的气氛轮回没有形成热量的散失;单体温度的方差也小于没有搅风的情状,解说单体温度相同性取得提升。另一方面,单体内部自己的匀称性也取得提升(睹图6),单体顶部- 底部温差正在搅风后均匀低落了2.2 ℃。所以应用电扇举行内部搅风,无论是单体之间依旧单体自己内部的匀称性都取得了分明的提升。

电池组放电电流0.4C(24 A),放电中断前提为模块电压≤ 42 V 或者单体最低电压≤ 2.8 V,对电池组电压和单体电压同时举行监控,预防单体过放电。图7和图8 是预加热对电池组端电压的影响对照。正在加热1 h 后举行0.4C 的放电,与未加热的情状举行对照能够看出,放电初期的电压降为2.5 V,比未加热时5.3 V 的压降减小了2.8 V,有利于神速启动;电压弧线较为平缓,全面放电进程电压低落了4 V,低于未加热时的5.4 V。放电电压平台为47 V 高于未加热的45 V,由于是定光阴放电,所以放出的电池容量是相同的,电池组正在加热后的职能取得晋升。表6 为有无加热对单体放电温升的影响。个中无加热单体均匀温升为11.8 ℃,加热后单体均匀温升为3.9 ℃。从表6 能够看出,预加热后,单体电池的温安定均降落了7.9℃,一方面是由于预加热之1 h 后单体的温度仍旧均匀上升了9 ℃,单体进一步温升的空间有限;另一方面也解说单体加热之后再举行放电,电能用于转化为热能的局限较少,电池的放电服从取得了提升。

(1)加热速度左近,境况温度影响单体电池之间温度相同性,加热后放置有益。差别温度下加热的速度差值较小,温升速度根基都正在9 ℃ /h 足下;跟着境况温度的不休升高,底部加热中断之后各单体之间的最高与最低温度之差不休缩小;平衡的30 min 足下的光阴或许低落单体内部和单体之间的温差,所以倡议正在加热完结后车辆启动前预留30 min 足下的温度平衡光阴,看待改进电池箱内部温度场的相同性有益。

(2)单体内部温差不变,加热速度左近。单体内部正在加热进程中存正在温度梯度,底部传感器温升疾于中部和顶部传感器,这一温差正在7 ℃ 足下,会对电池充放电职能爆发较大影响;差别温度下加热的温升速度分外亲昵,9 ℃ /h 的温升速度能够用于臆度提前加热须要的光阴。

(3)电池箱密封性好,搅风有利于单体之间的温度平衡。正在-10 ℃ 下通过加热进程中搅风来举行内部气氛的轮回,各单体的均匀温度比没有搅风的高了0.2 ℃,解说电池箱的密封性较好,内部的气氛轮回没有形成热量的散失;单体温度的方差也小于没有搅风的情状,解说单体温度相同性取得提升。别的,单体内部自己的匀称性也取得提升,单体顶部- 底部温差正在搅风后均匀低落了2.2 ℃。所以应用电扇举行内部搅风,无论是单体之间依旧单体自己内部的匀称性都取得了分明的提升。

(4)预加热或许低落电池组放电压降,提升放电电压平台。-20 ℃ 正在加热小时后举行0.4C 的放电,放电初期的电压降为2.5 V,比未加热时5.3 V 的压降减小了2.8 V,有利于车辆神速启动;电压弧线较为平缓,全面放电进程电压低落了4 V,低于未加热时的5.4 V;放电电压平台为47 V 高于未加热的45 V,电池组正在加热后的职能取得晋升。

(5)预加热后单体正在放电进程中的温升分明降落,放电服从提升。预加热后,单体电池的温安定均降落了7.9 ℃,一方面是由于预加热之1 h 后单体的温度仍旧均匀上升了9 ℃,单体进一步温升的空间有限;另一方面也解说单体加热之后再举行放电,电能用于转化为热能的局限较少,电池的放电服从取得了提升。

汽车测试网-树立于2008年,报道汽车测试身手与产物、趋向、动态等 接洽邮箱 marketing#auto-testing.net (把#改成@)

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏